Conception des portiques en acier dans des bâtiments à simple rez-de-chaussée

Introduction

Dans l’étude d’une structure en acier, la conception initiale d’ensemble constitue une étape importante qui permet de bien maîtriser le dimensionnement.

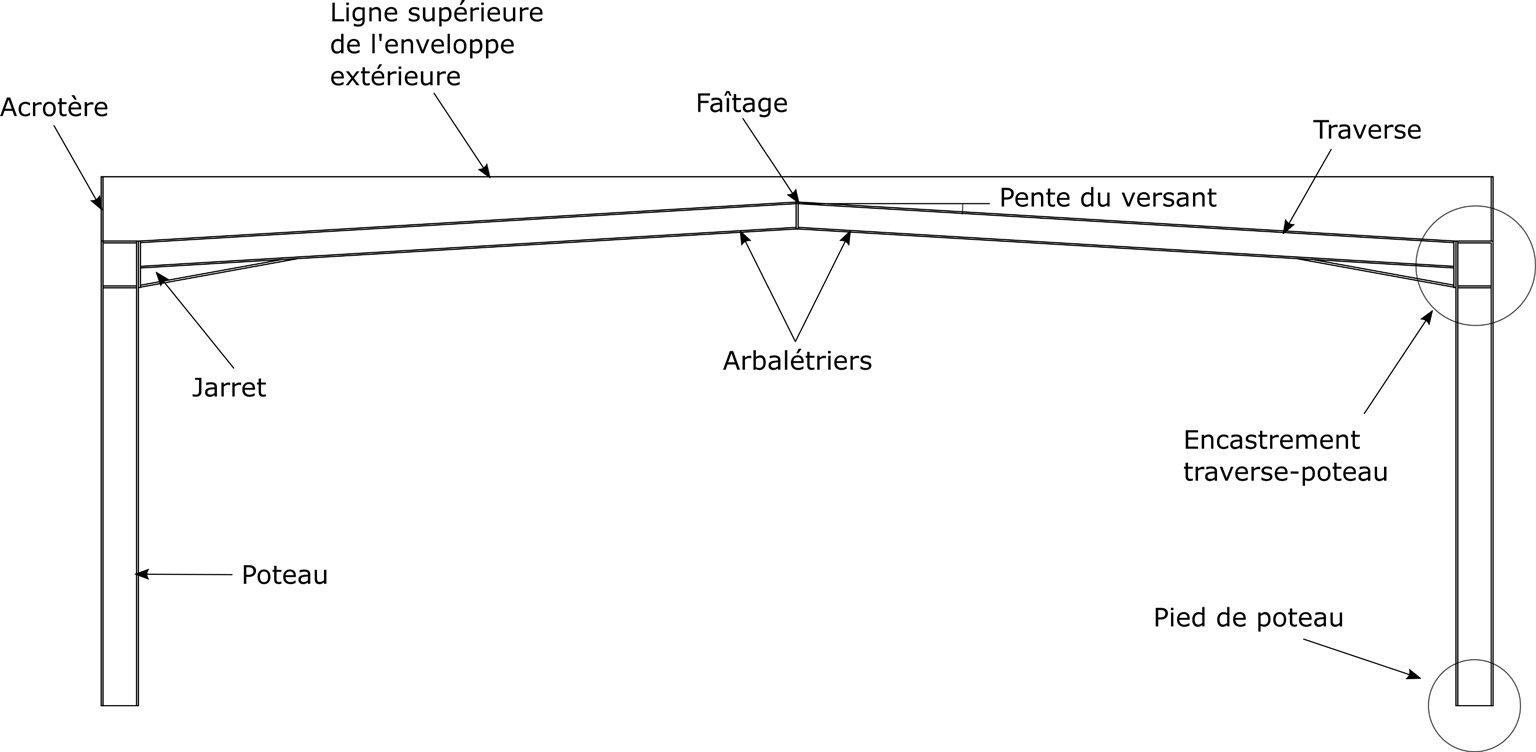

Cet article présente les bases de la conception des portiques de bâtiments à simple rez-de-chaussée, ainsi que la terminologie usuelle. Il fait suite à l’article portant sur la Conception générale des bâtiments à simple rez-de-chaussée en charpente métallique.

Conception générale

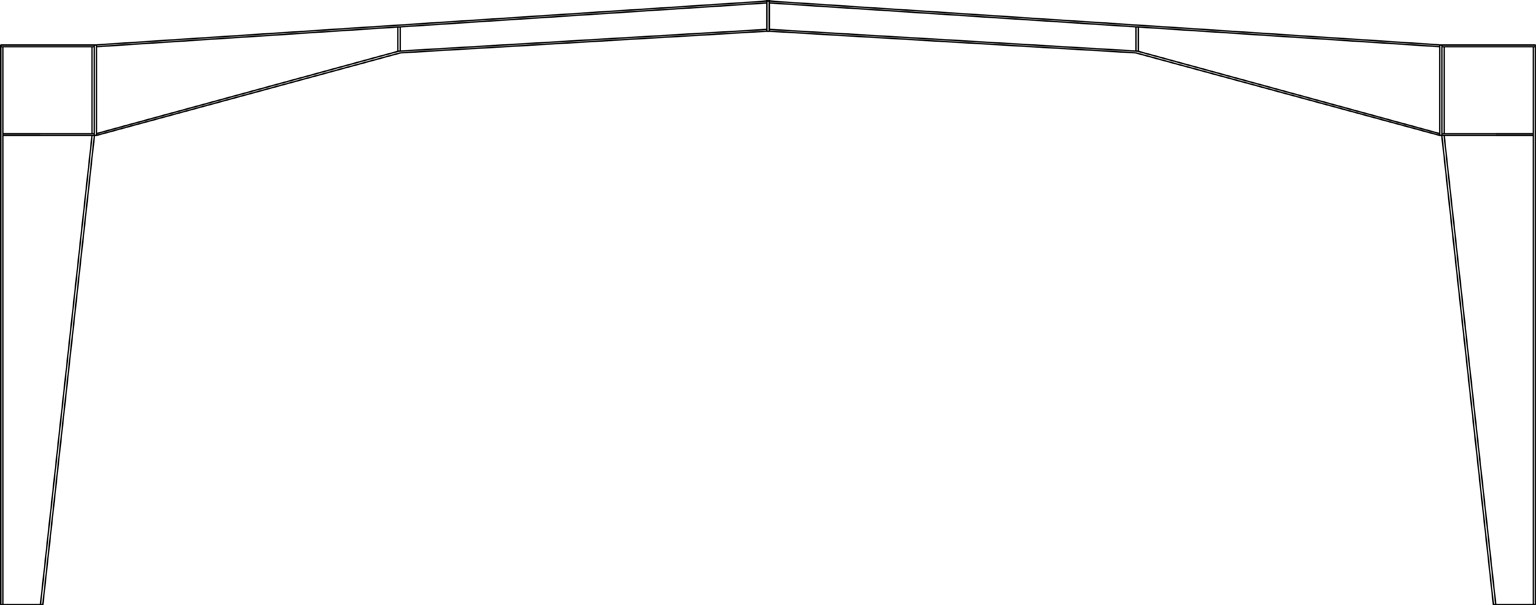

Pour des bâtiments simples, on conçoit souvent des portiques comme étant constitués d’une traverse et de deux poteaux. La traverse possède une ou plusieurs pentes – généralement deux avec une brisure à mi-portée – afin d’éviter l’accumulation d’eau sur la toiture. La traverse est dans ce cas composée de barres appelées arbalétriers.

Notons par ailleurs que pour des raisons architecturales, il est courant de prévoir un acrotère à la périphérie de la toiture, afin que l’enveloppe du bâtiment ait une ligne supérieure horizontale. Il convient donc que la pente des arbalétriers ne soit pas trop importante afin de limiter la hauteur de l’acrotère.

Pour finir, les liaisons traverse-poteau et au faîtage sont réalisées par des assemblages de continuité boulonnés.

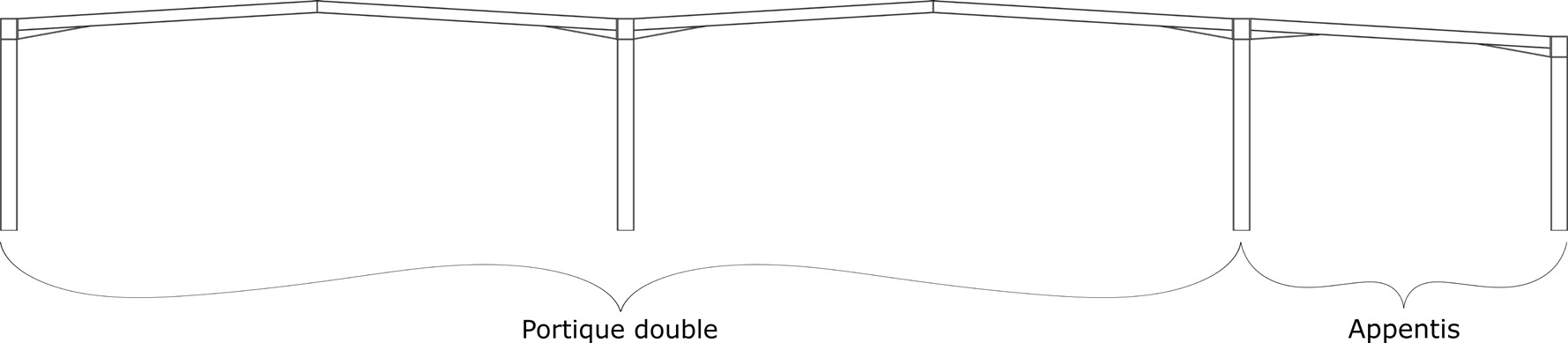

Notons également que les portiques multiples sont également très courants, comme celui représenté à la Figure 2.

Figure 2 : Portique double avec appentis

Fonctions principales des portiques

Dans le cas d’un bâtiment à simple rez-de-chaussée, les portiques ont les principales fonctions suivantes :

- Ils transmettent les efforts dus aux charges verticales, appliquées sur la toiture par l’intermédiaire des pannes (poids de la couverture, neige) et ceux dus aux actions horizontales (vent) par l’intermédiaire des lisses de bardage, jusqu’aux fondations ;

- Ils assurent une rigidité suffisante de l’ossature dans le plan du portique.

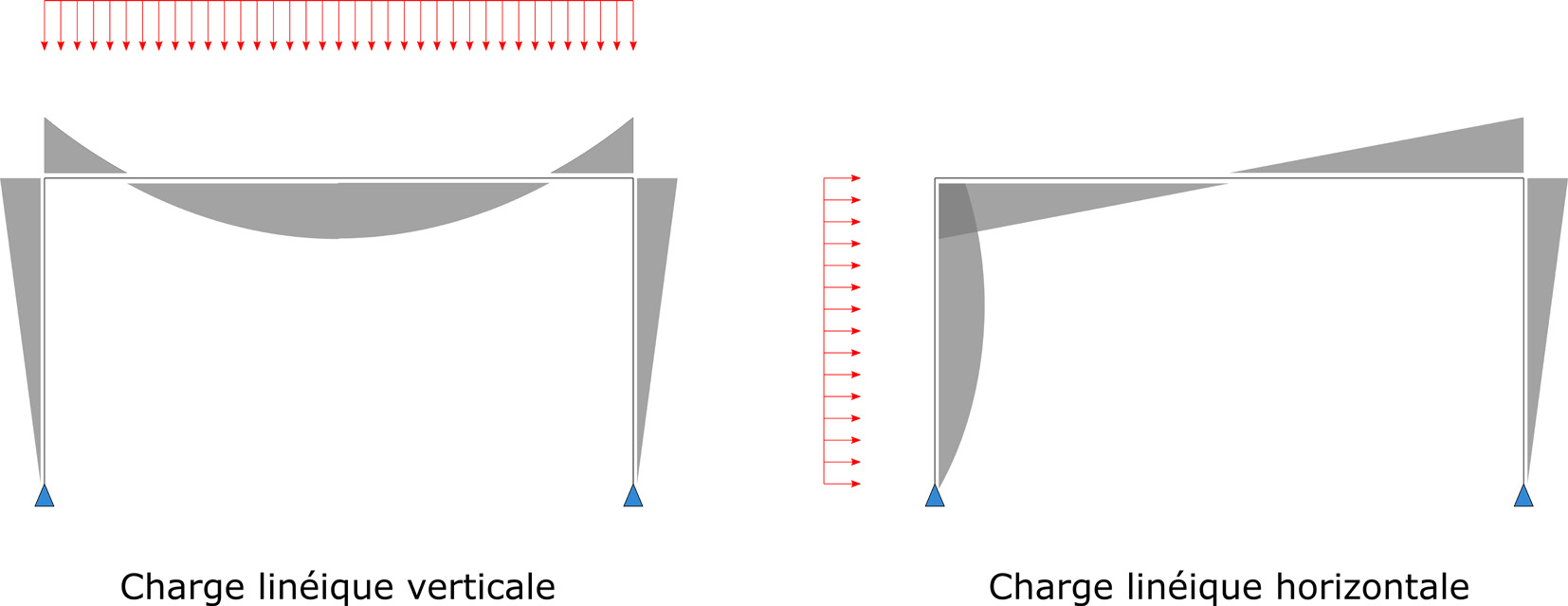

Le transfert des charges appliquées à un portique se traduit essentiellement par des efforts axiaux, des efforts tranchants et des moments fléchissants dans les barres (voir la Figure 3).

Les différents types de section utilisés pour les portiques

Les éléments constitutifs des portiques sont généralement très sollicités en flexion.

Les profilés laminés à chaud, principalement les IPE, représentent souvent le meilleur choix de section à adopter pour des portées comprises entre 10 et 30 m.

Pour des portées plus importantes, entre 20 et 50 m, l’utilisation de profilés reconstitués soudés (PRS) à section transversale doublement symétrique et à hauteur d’âme variable est courante pour les bâtiments à simple rez-de-chaussée, afin d’optimiser le poids d’acier. Notons par ailleurs que l’utilisation de profilés en I mono-symétriques, avec une épaisseur de la semelle comprimée plus importante que celle de la semelle tendue, peut également permettre d’optimiser le dimensionnement. Voir la Figure 4.

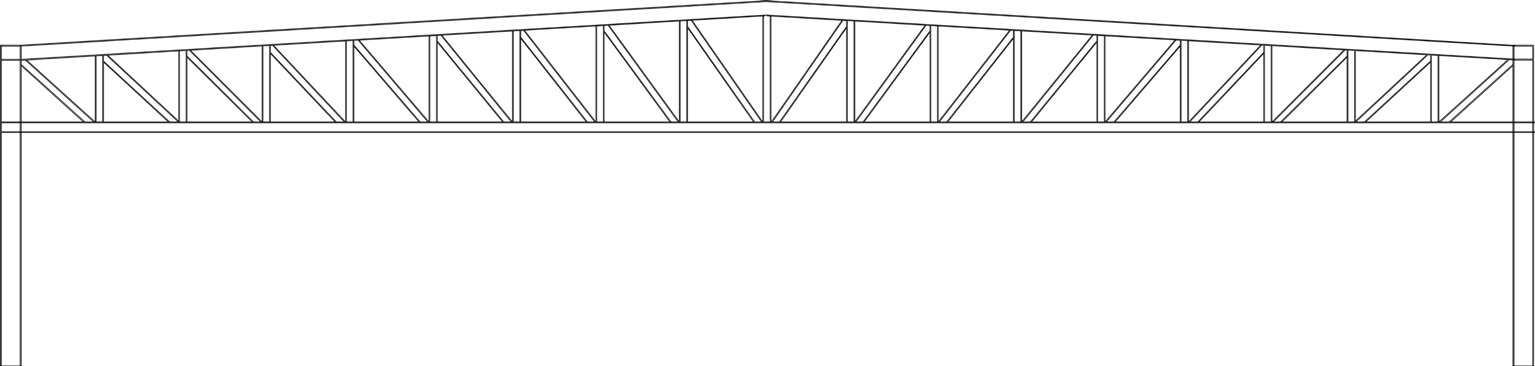

L’utilisation d’un treillis pour la traverse est également une alternative intéressante pour les portées importantes. Cette conception est particulièrement adaptée lorsqu’il s’agit de limiter la flèche verticale. Voir la Figure 5.

Outre la portée de la structure, le choix d’une traverse en PRS ou en treillis peut être motivée par des raisons propres à l’entreprise.

Notons enfin que les éléments formés à froid sont également utilisables pour la réalisation des portiques, généralement de faible portée.

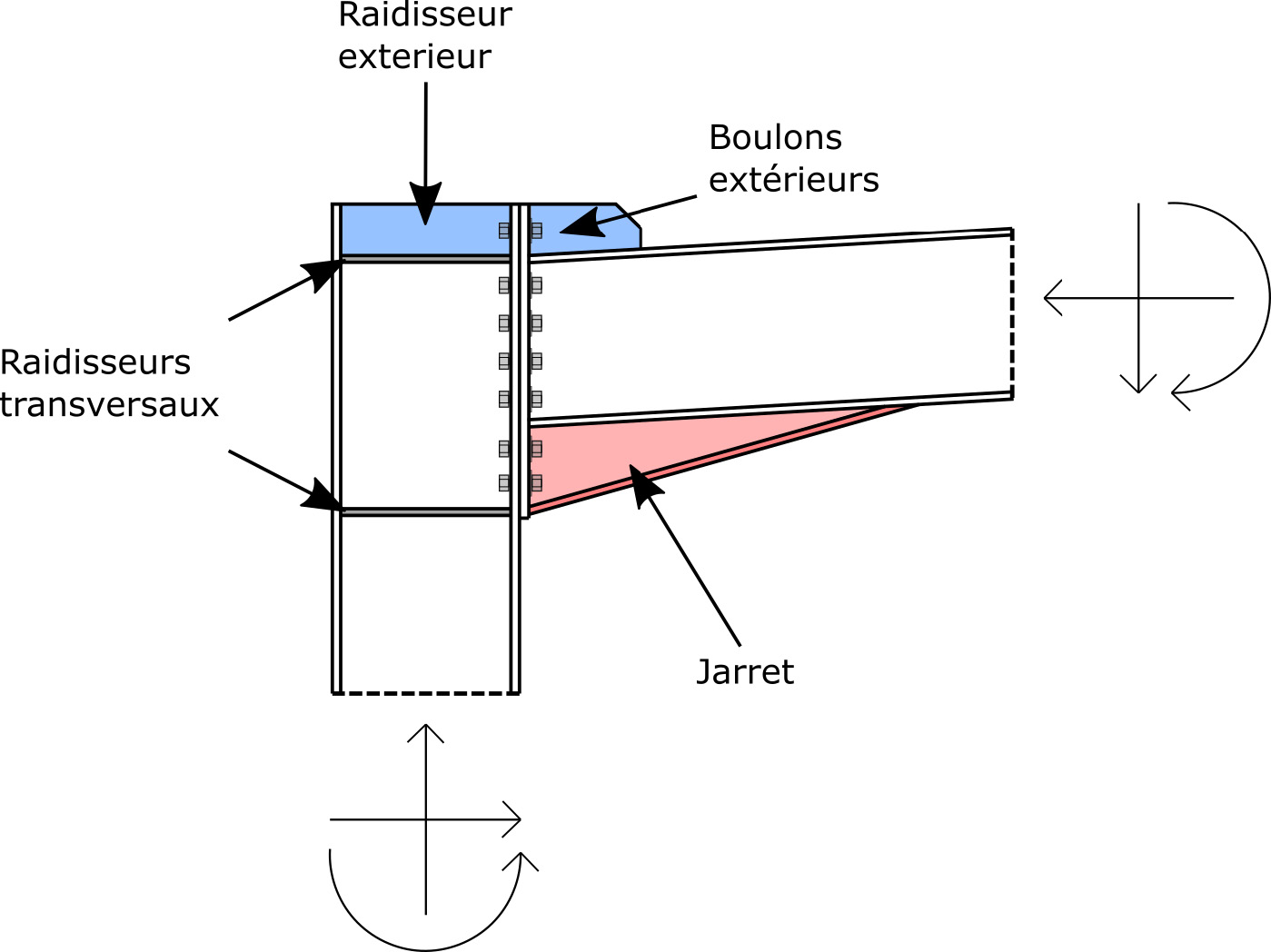

Assemblages poteau-traverse

Le mode de fonctionnement du portique impose de concevoir une liaison traverse-poteau capable de transmettre un moment de flexion important. Il est courant de devoir ajouter des raidisseurs (transversaux et/ou extérieurs avec une file de boulon extérieure) et/ou un jarret afin que l’assemblage offre une résistance et une rigidité à la flexion suffisantes. Voir la Figure 7.

Assemblages de faîtage

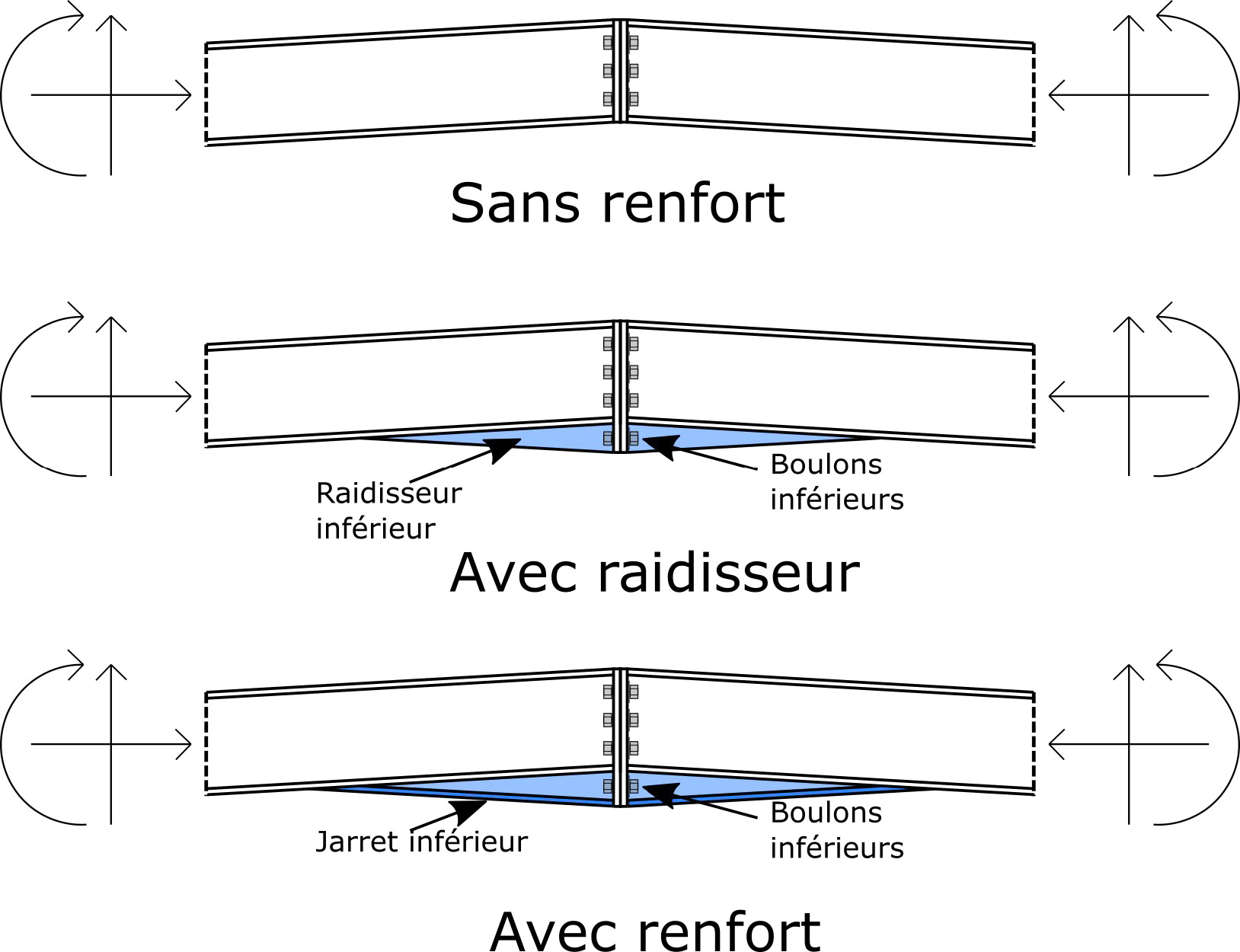

Au droit du faîtage, un assemblage de continuité est habituellement réalisé. Souvent placé à mi-portée, le faîtage est également le siège d’une flexion importante. Il peut donc être nécessaire de devoir ajouter un raidisseur ou un renfort inférieur pour que l’assemblage ait une résistance et une rigidité à la flexion suffisantes. Voir Figure 8.

Assemblages de pied de poteau

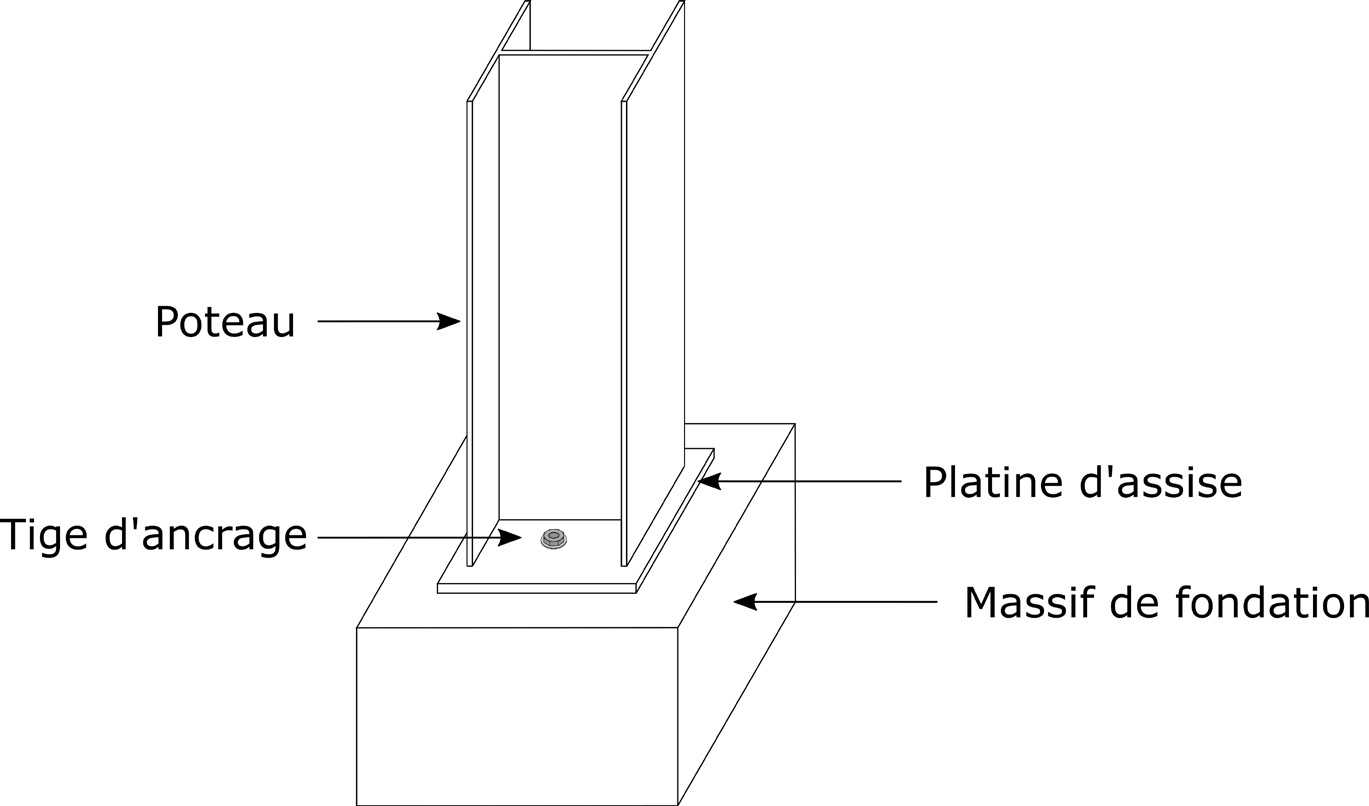

Les assemblages de pied de poteau sont le plus souvent articulés, ce qui permet de ne pas transmettre de moment significatif et ainsi de réduire les dimensions et le coût des fondations. Voir Figure 9.

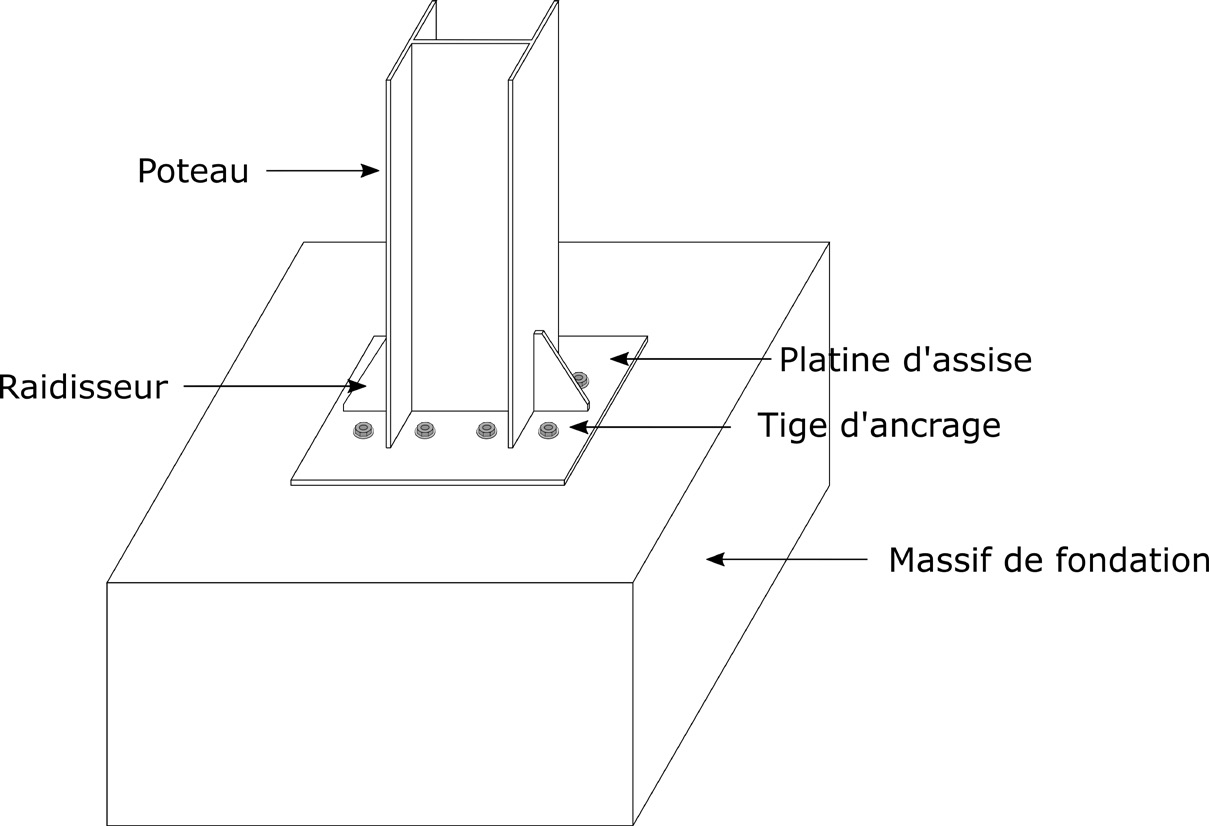

Toutefois, une conception avec des pieds de poteau encastrés peut s’avérer nécessaire lorsqu’une rigidité importante est requise, ce qui est le cas par exemple des portiques supportant des chemins de roulement, pour lesquels les critères de déformations sont plus sévères. Voir Figure 10.

Stabilité hors plan

Les éléments constitutifs des portiques étant principalement sollicités en compression et en flexion, il convient de les maintenir hors du plan des portiques pour réduire leur sensibilité au flambement et au déversement.

Le maintien hors plan du portique est généralement réalisé comme suit :

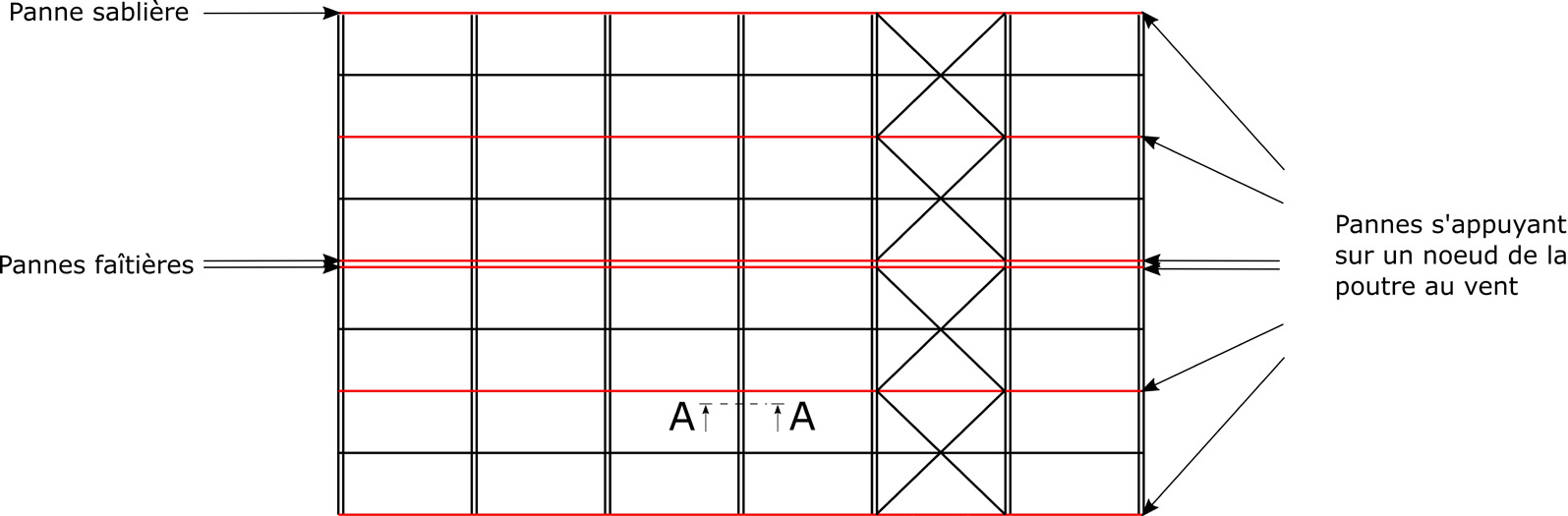

- Les semelles supérieures de la traverse sont maintenues hors plan par les pannes qui sont bloquées longitudinalement par la poutre au vent ;

- Les semelles extérieures des poteaux sont maintenues hors plan par les lisses de bardage qui sont bloquées longitudinalement par une palée de stabilité verticale sur le long pan ;

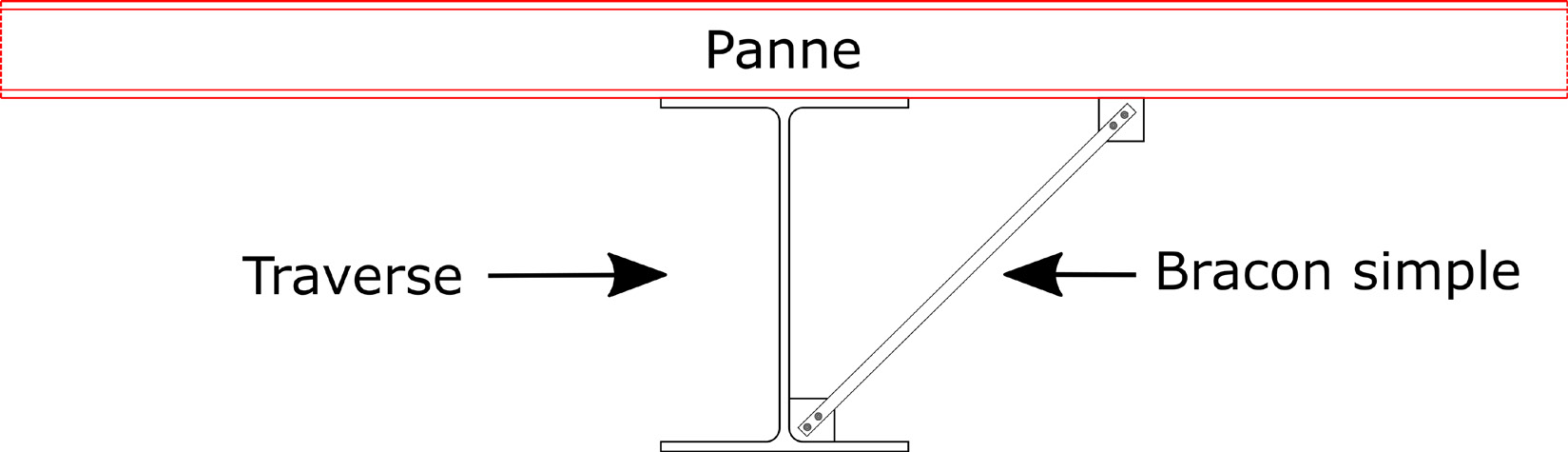

- Les semelles inférieures de la traverse et les semelles intérieures des poteaux sont stabilisées en plaçant des bracons simples, eux-mêmes reliés à une panne ou à une lisse de bardage faisant partie du système de contreventement.

Notons que l’utilisation de bracons doubles pour le maintien des semelles inférieures de la traverse n’est pas souhaitable, car cela a pour effet de créer un encastrement local de la panne.

Il convient de noter que :

- les pannes qui assurent un maintien latéral doivent s’appuyer sur un nœud de la poutre au vent ;

- Les lisses de bardages qui assurent un maintien doivent s’appuyer sur un nœud de la palée de stabilité suivant le long pan ;

- Les raidisseurs d’âme n’ont pas le même rôle qu’un bracon ;

- Un point de moment nul n’est en aucun cas assimilable à une section maintenue latéralement.

Guillaume Delacourt, ingénieur recherche construction métallique – CTICM