Les silos # 4 – 4.1 Comportements de la matière ensilée (1/3)

Ce texte est la première partie du quatrième article d’une série sur les silos en général et, plus particulièrement, les silos métalliques.

Les 3 textes de ce chapitre 4 aborderont les différents comportements de la matière ensilée mais également les caractéristiques nécessaires pour le calcul.

Pour rappel, nous avons publié sur métalétech :

- Les silos #1 – Introduction générale

- Les silos #2 – Les éléments principaux

- Les silos #3 – La géométrie

On utilisera de préférence les termes des Eurocodes :

- NF EN 1991-4 :2006 – Actions sur les structures – Silos et réservoirs

- NF EN 1993-4-1 :2007+A1 – Calcul des structures en acier – Silos

Généralités

Pour le calcul de la structure du silo, on s’intéresse en particulier aux actions de la matière ensilée sur la structure. On peut distinguer les actions « attendues » (courantes ou standard), des actions plus particulières, qui peuvent se manifester suite à un grand nombre de comportements et phénomènes. Comme déjà évoqué dans le premier article de cette série, la liste de matières qui peuvent être stockées dans un silo est très longue, les caractéristiques et comportements sont extrêmement variés ; il est de même pour le traitement et la manutention, propres à chaque industrie. Le présent document ne peut donner qu’un aperçu des cas les plus courantes et évoquer quelques cas particuliers.

Comportements et phénomènes particulières

Le comportement de la matière ensilée est complexe, et un grand nombre de phénomènes modifiant le comportement n’est pas couvert par les normes de calcul. Leur identification et leur gestion reste à la charge notamment de l’exploitant, qui peut éventuellement solliciter l’ingénieur calcul pour l’évaluation de l’impact sur la structure. On note ici les comportements et phénomènes les plus importants :

- Le taux d’humidité, et notamment un changement du taux d’humidité, peut conduire à du gonflement et/ ou à la cohésion

- Le gel peut provoquer l’apparition d’un bloc solide

- La condensation de l’humidité sur la paroi interne (par exemple lors d’un vent froid) peut augmenter la cohésion localement sur la paroi. Dans le cas particulier de silos à grain, la condensation peut être évité par de la ventilation. Sans ventilation, on peut avoir temporairement et localement un frottement non pas du grain sur la paroi, mais entre grains

- La fermentation ou la germination, ainsi que des traitements industriels de la matière ensilée comme le séchage, la dessiccation, le broyage, etc., modifient les caractéristiques de manière uniforme ou localisée

- La séparation par taille de particules, due notamment aux mouvements dans le volume, conduit à l’extraction d’une matière non homogène dans le temps

- Le pontage et la formation de voûte peuvent poser des sérieux problèmes : dans un premier temps, la vidange devient impossible ; ensuite, l’effondrement de la voûte donne un choc important sur la structure

- Un autre phénomène où la vidange devient impossible est la formation d’un « rathole », c’est-à-dire une sorte de cheminée stable à l’intérieur du volume

- Dans une cellule fermée étanche, une vidange trop rapide peut provoquer une dépression conduisant à des dégâts structurels importants, par exemple l’effondrement de la toiture

- Le tassement de la matière dû à la pression et dans le temps de stockage n’est pas traité non plus.

Situations couvertes par l’Eurocode

Ce qui est décrit dans l’Eurocode se limite au traitement du cas idéal standard symétrique, en situation de remplissage et en situation de vidange, ainsi qu’aux cas suivants :

- Excentrement faible ou excentrement non planifié* au remplissage

- Grand excentrement au remplissage

- Excentrement faible ou asymétries non planifiées* à la vidange

- Grand excentrement à la vidange

* Note : l’Eurocode utilise le terme excentrement ou asymétrie « accidentelle ». On préfère ici d’utiliser le terme « non planifié » pour éviter une confusion avec les combinaisons accidentelles selon l’EN 1990.

Le remplissage couvert par l’Eurocode se fait par le haut, généralement en chute libre depuis un orifice de remplissage, ou aussi par moyen pneumatique. D’autres méthodes existent, notamment pour éviter d’endommager la matière ensilée lors de l’impact au fond ; dans un tel cas, il convient d’analyser avec précaution les conséquences pour les actions sur la structure.

Dans le cas de chute libre, on distingue le remplissage centré du remplissage excentré : pour cette distinction, il faut prendre en compte la trajectoire de la matière, qui dépend de la vitesse de déversement (depuis un convoyeur à bande horizontal par exemple). Une attention particulière doit être portée aux cas où le flux de la matière percute la paroi.

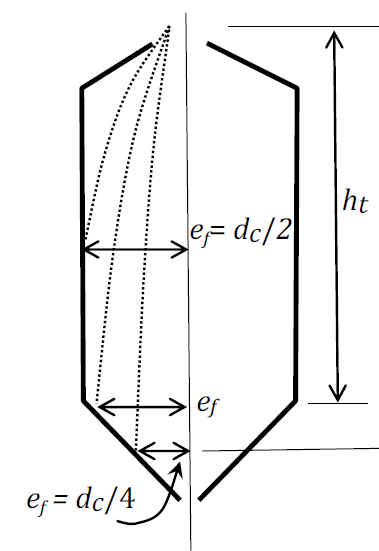

La limite pour un grand excentrement est définie à ef > 0,25 dc, où ef est la distance entre l’axe centrale verticale du silo et le point de chute de la matière.

Pour la vidange, un plus grand nombre de méthodes courantes existent, notamment :

- Par moyen mécanique (vis extractrice par exemple)

- Pour des matières pulvérulentes par insufflation d’air, pour provoquer la fluidification

- En gravitaire : libre ou guidé (tube de vidange par exemple)

Les situations traitées dans l’Eurocode se limitent aux vidanges gravitaires libres ; d’autres méthodes peuvent y être assimilées, en analysant soigneusement le comportement de la matière.

Comme pour le remplissage, un paramètre important pour l’évaluation des actions à la vidange est l’excentrement (sauf cas exceptionnel : excentrement géométrique de l’orifice de vidange). La limite pour un grand excentrement est définie à eo > 0,25 dc, avec eo la distance entre l’axe centrale verticale du silo et l’axe de l’orifice de vidange. A noter qu’il peut être nécessaire de traiter un cas accidentel d’ouverture partielle de l’orifice de vidange, avec un excentrement eo accidentel.

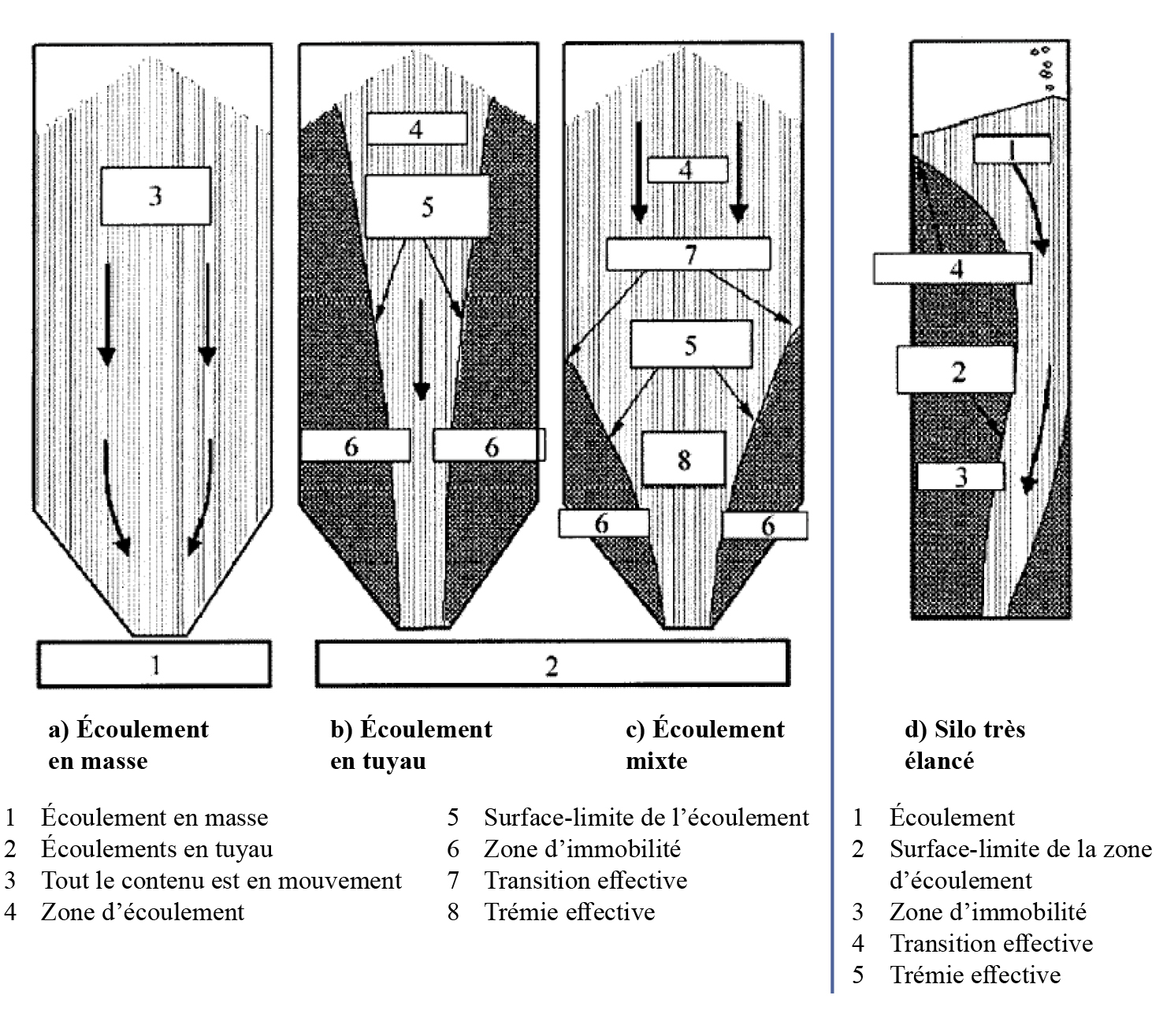

Pour la situation de vidange, trois modes principaux d’écoulement existent :

- Ecoulement en masse : la totalité de la matière ensilée est en mouvement

- Ecoulement en tuyau : la matière ensilée est en mouvement uniquement dans un tuyau (ou cheminée), plus ou moins évasé ; autour du tuyau, la matière reste immobile. L’écoulement peut être en tuyau interne à la matière ensilée, ou, pour des silos très élancés ou des grands excentrements eo, ou encore dans des cas accidentelles (orifice de vidange central ouvert partiellement par exemple), en tuyau asymétrique ou excentré, éventuellement touchant la paroi sur une partie de la hauteur.

- Ecoulement mixte : le tuyau d’écoulement est assez évasé ; en partie supérieure, toute la matière ensilée est en mouvement (écoulement en masse) ; en partie inférieure, des zones de matière ensilée restent immobiles (écoulement en tuyau).

À noter que pour les trois modes, le contact de la matière en mouvement avec la paroi modifie considérablement les actions sur la paroi ; à noter aussi l’apparition de contraintes importantes sur la paroi à la transition entre des zones de matière statique et en mouvement.

Le mode d’écoulement dépend notamment de :

- La forme du silo (élancement) et surtout de sa trémie (inclinaison et diamètre de l’orifice de vidange, asymétrie)

- Des caractéristiques de la matière ensilée (angle de frottement interne, cohésion ; forme et rugosité des particules), et la variabilité de ces caractéristiques, soit par une fourchette « naturelle » du produit, soit par des influences extérieures (humidité, température…), voire des altérations pendant le temps de stockage

- Des caractéristiques des surfaces des parois (trémie et robe), ce qui se traduit par les coefficients de frottement sur les parois différentes de la matière ensilée

- Selon le cas, l’humidité ou la condensation à l’intérieur proche des parois peut créer des zones de colmatage où la matière forme des paquets, éventuellement adhérents à la paroi, ce qui perturbe l’écoulement.

Du point de vue de l’exploitant, on préfère souvent un écoulement en masse pour plusieurs raisons :

- Pour éviter des zones mortes, jamais vidangés, qui diminuent la capacité de stockage affichée

- Pour pouvoir vider le silo entièrement sans recours à des dispositifs de vidange mécaniques

- Pour avoir une rotation de la matière « FIFO » (First In First Out)

Les normes de calcul des actions de la matière ensilée sur la structure d’un silo ne traitent pas de la conception fonctionnelle du silo. Elles donnent des indications sur le mode d’écoulement probable. Elles sont conçues pour se placer en sécurité du point de vue pressions sur les parois. Les formules et diagrammes données dans les normes de calcul sont calibrées pour donner les résultats dimensionnants pour la structure : les modes d’écoulement en masse, tuyau ou mixte sont les modes cités dans la norme mais l’écoulement en masse demande plus d’attention.

Caractéristiques de la matière ensilée nécessaires pour le calcul

Avec l’EN 1991-4, les caractéristiques suivantes sont utilisées pour calculer l’action de la matière ensilée sur la paroi :

| g | poids spécifique |

| ji | angle de frottement interne |

| aj | coefficient de modification de j |

| Fr | angle de repos (intervient uniquement pour déterminer la géométrie du talus de remplissage) |

| µ | Coefficient de frottement de paroi, dépendant de la nature de la paroi |

| aµ | coefficient de modification de µ |

| K | Coefficient de contrainte latérale |

| aK | coefficient de modification de K |

| Cop | Coefficient de référence pour la charge localisée |

Pour le poids spécifique, l’Eurocode donne dans son Annexe E une valeur inférieure et une valeur supérieure, mais utilise uniquement la valeur supérieure : pour le calcul des actions, on cherche à se placer du côté de la sécurité, donc dans la fourchette haute. Mais pour la détermination de la capacité de stockage affichée, on cherche à garantir de pouvoir stocker une certaine quantité. Il est donc tout à fait normal d’avoir une différence notable entre la capacité de stockage de la cellule affichée et la descente de charge de calcul.

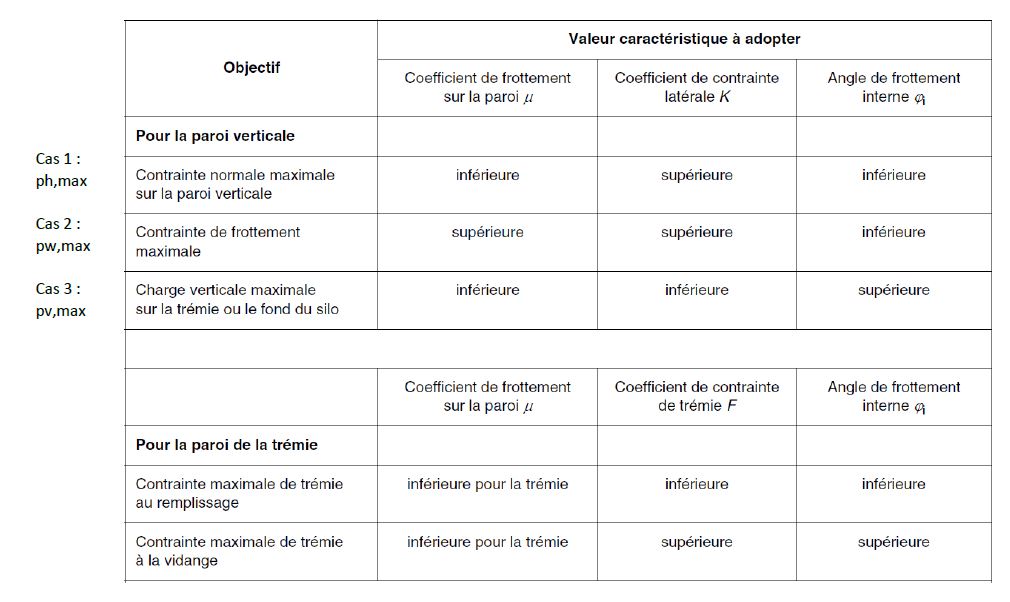

Pour les autres caractéristiques, le problème est plus compliqué : ce n’est pas toujours la valeur supérieure qui donne l’action maximale. Afin de bien représenter la fourchette possible des caractéristiques d’une matière donnée, l’Eurocode introduit de coefficients de modification ax et demande de traiter plusieurs cas, utilisant des caractéristiques majorées (multipliées par le coefficient ax correspondant) ou minorées (divisées par le coefficient ax correspondant). Valeurs des caractéristiques à utiliser :

Extrait du tableau 3.1 de l’EN 1991-4 :2006

Hannah Boehm, chef de projets au service études – CTICM