Le soudage dans l’EN 1090-2 – Partie 3: La qualification de soudeur selon la NF EN ISO 9606-1

La qualité de l’opération de soudage est assurée non seulement par les contrôles en fin de fabrication mais également par le respect des exigences vis-à-vis de la coordination en soudage (voir article Métalétech Le soudage dans l’EN 1090-2 – Partie 2), de la qualification des modes opératoires de soudage (voir article Métalétech Le soudage dans l’EN 1090-2 – Partie 4, à paraitre) et de la qualification de soudeur dont les principes généraux sont présentés dans la suite de cette publication.

Qualification de soudeur selon l’ISO 9606-1

L’exigence de l’EN 1090-2

Tout d’abord, il est important de noter que tous les soudeurs et opérateurs soudeurs doivent être qualifiés, y compris pour les soudures de pointage et pour toutes les classes d’exécution de la NF EN 1090-2 (notée EN 1090-2 dans la suite). Ainsi, une entreprise qui emploie des soudeurs/opérateurs soudeurs non qualifiés selon la NF EN ISO 9606-1 (notée ISO 9606-1 dans la suite) pour des travaux relevant de l’EN 1090-2 (i.e. la fabrication de structures en acier de type bâtiments, ouvrages d’art, etc.) ne peut pas se déclarer conforme à cette norme d’exécution.

L’approche de qualification de l’ISO 9606-1

La qualification des soudeurs est réalisée en suivant les exigences de l’ISO 9606-1 (pour le soudage d’acier). Afin d’être qualifié le soudeur doit réaliser un assemblage de qualification. Cet assemblage de qualification est soumis à un ensemble d’essais comprenant notamment un examen visuel, une radiographie (qui peut être remplacée par un essai par ultrason) ou un essai de pliage et des macroscopies. Pour l’assemblage par cordon d’angle les contrôles par radiographie et par pliage ne s’appliquent pas.

Un soudeur est qualifié si les défauts détectés sont dans les limites admises par le niveau de qualité B de la NF EN ISO 5817 (avec quelques exceptions – voir ISO 9606-1). Après avoir réussi l’examen, un certificat de qualification est édité pour le soudeur. Il est important que la validité du certificat soit confirmée tous les six mois par la personne responsable de l’activité soudage. Si le certificat n’est pas confirmé par une signature du responsable de soudage (le coordinateur en soudage), il perd automatiquement sa validité et le soudeur doit repasser un examen de qualification.

En plus de la confirmation, le certificat doit être prolongé en appliquant une des trois possibilités suivantes :

- Tous les trois ans, le soudeur peut passer un nouvel examen de qualification ;

- Tous les deux ans, deux soudures réalisées aux cours des six mois avant la prolongation sont contrôlées par radiographie, par ultrason ou par des essais destructifs. Les défauts détectés doivent à nouveau respecter les limites du niveau de qualité B selon la NF EN ISO 5817. Les assemblages soudés doivent correspondre aux paramètres de l’examen initial à l’exception de l’épaisseur et du diamètre extérieur en cas de soudage sur tube.

- Pour un fabricant certifié* selon les classes d’exécution EXC2, EXC3 ou EXC4, le certificat de qualification peut rester valable aussi longtemps qu’il est confirmé tous les six mois, à condition que :

- le soudeur travaille pour la même entreprise pour laquelle il a été qualifié et

- des contrôles de soudures soient enregistrés régulièrement et les résultats soient conformes aux critères d’acceptation correspondants à la classe d’exécution visée.

*Dans l’ISO 9606-1, il est indiqué que la conformité vis-à-vis de la Partie 2 ou 3 de la NF EN ISO 3834 a été vérifiée. Cette vérification fait partie de la certification EN 1090-1 vis-à-vis des classes d’exécution EXC2, EXC3 et EXC4.

Pour les entreprises travaillant uniquement en EXC1, seules les possibilités a) et b) sont applicables pour prolonger une qualification de soudeur.

Domaine de validité d’une qualification de soudeur selon l’ISO 9606-1

Afin de limiter le nombre de qualifications nécessaires, l’ISO 9606-1 définit un domaine de validité (qui est également renseigné dans le certificat de qualification) en fonction des détails de l’assemblage de qualification concernant :

- Les procédés de soudage ;

- Le type de produit de base (tube ou plaque) ;

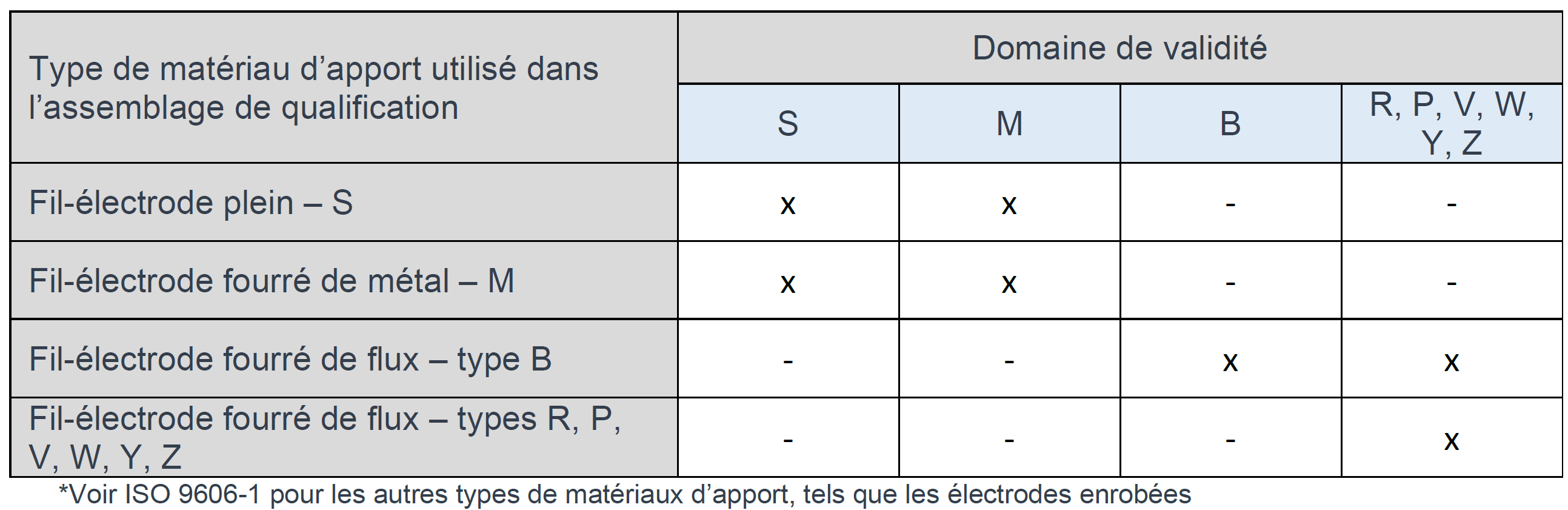

- Le groupe de matériau d’apport ;

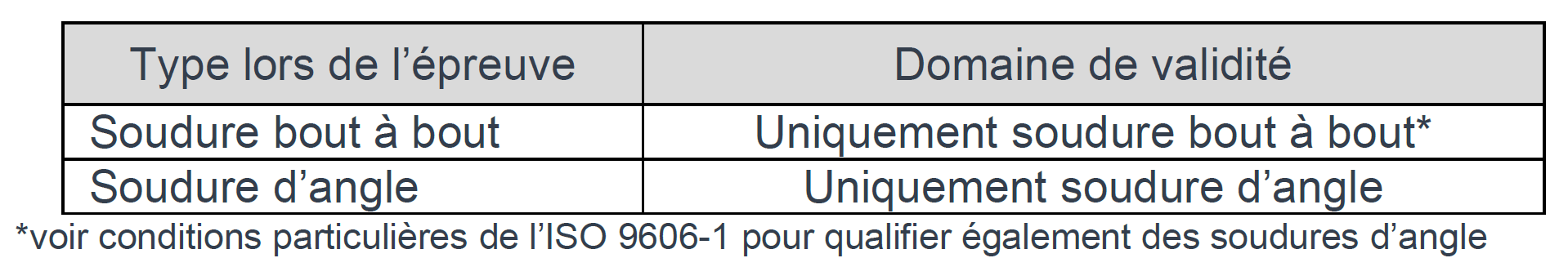

- Le type de matériau d’apport ;

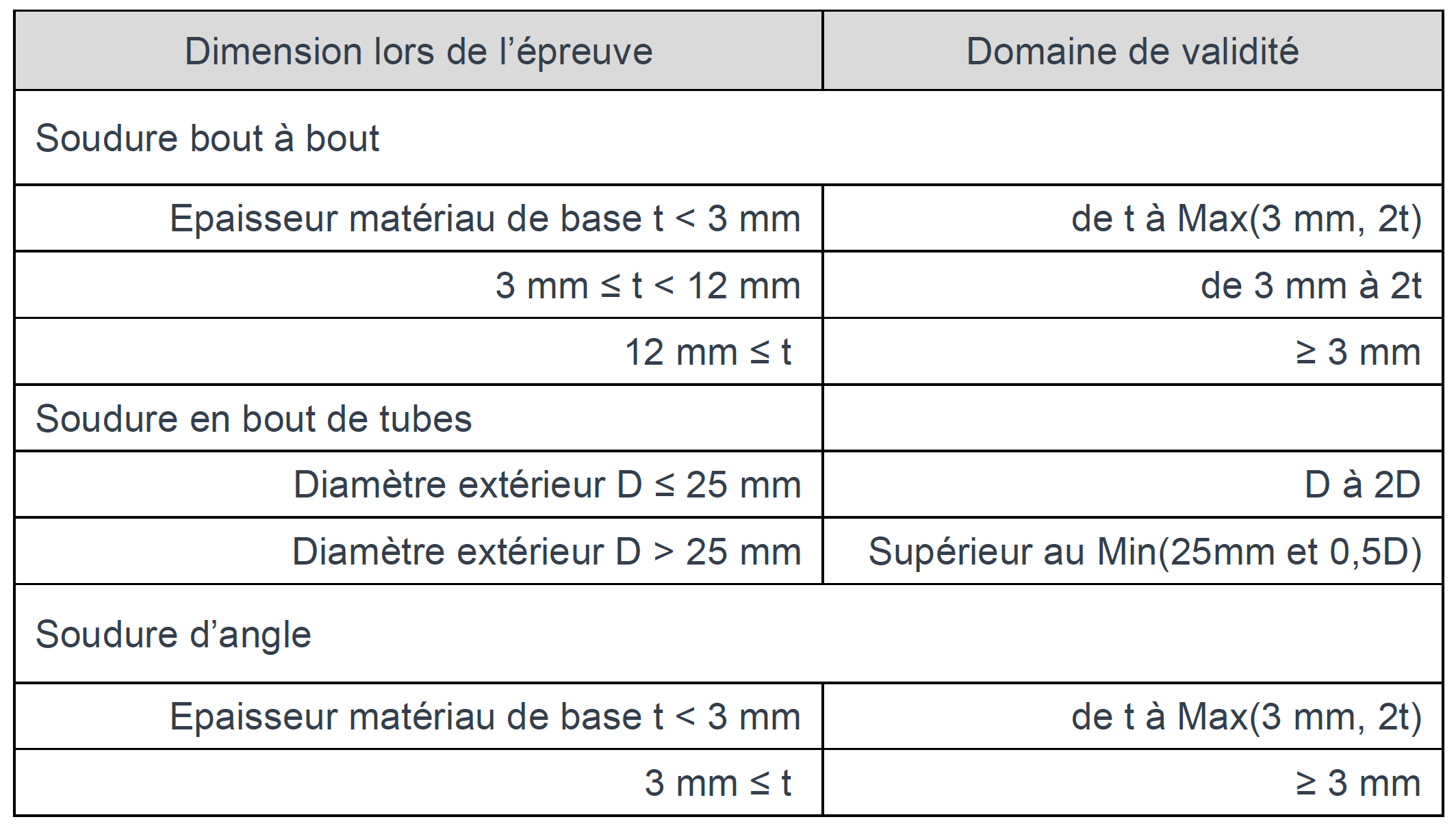

- Les dimensions ;

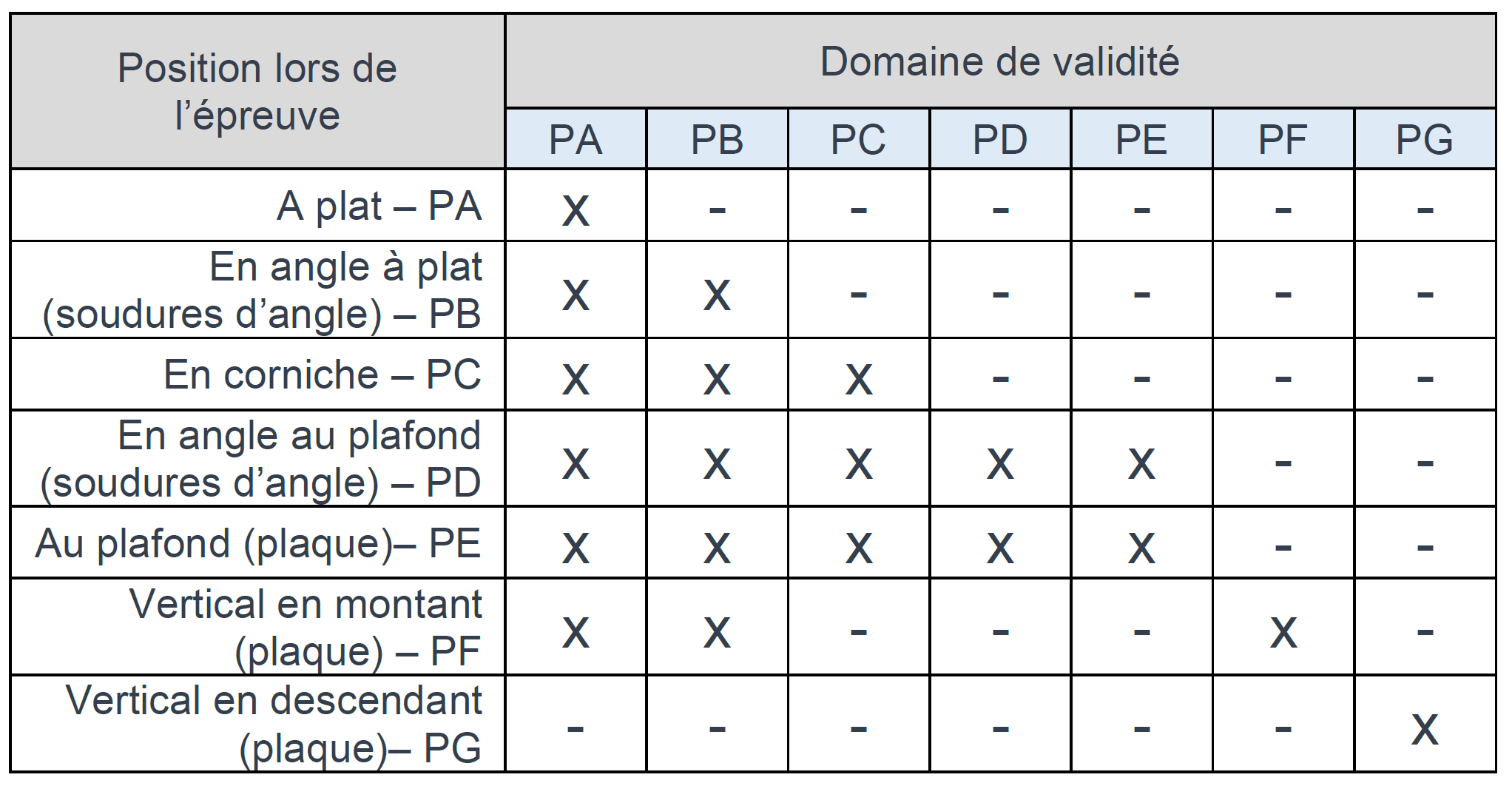

- La position de soudage ;

- Les détails concernant le soudage.

Ci-après, nous donnons les éléments principaux concernant le domaine de validité des qualifications de soudeur.

Les autres paramètres principaux sont :

- Le procédé de soudage : En général, chaque épreuve de qualification ne qualifie qu’un procédé de soudage avec quelques exceptions. Par exemple :

- Le procédé 135 couvre le procédé 138 et le procédé 138 couvre le procédé 135 ;

- Les procédés TIG 141, 143 et 145 qualifient les procédés TIG 141, 142, 143 et 145 (le procédé 142 ne qualifie que le procédé 142) ;

- La qualification en mode de transfert par court-circuit qualifie les autres modes de transfert (pour 131, 135 et 138) mais pas l’inverse.

- Le produit de base (soudure sur plats, soudure sur tubes). En particulier :

- Les soudures sur tubes de diamètre extérieur D > 25 mm couvrent les soudures sur plaques ;

- Les soudures sur plaques couvrent les soudures sur tubes fixes de diamètre extérieur D ≥ 500 mm.

- Le nombre de passes :

- La soudure multicouche qualifie la soudure monocouche, mais pas l’inverse ;

- Le type de protection envers éventuel.

Qui a le droit de réaliser la qualification d’un soudeur ?

Comme pour la qualification des modes opératoires, l’EN 1090-2 fait référence à un « examinateur » ou un « organisme d’examen ». Le coordinateur en soudage est entièrement responsable du processus de qualification et il peut agir un tant qu’examinateur pour toutes les classes d’exécution (la classe EXC1 est exclue étant donné qu’un coordinateur en soudage n’est pas exigé). Cependant, les différentes méthodes de qualification peuvent nécessiter la réalisation d’essais (destructifs et non destructifs) pour lesquels une qualification particulière est exigée (par exemple niveau COFREND 2 pour les essais par ultrason et par radiographie) ou pour lesquels des outils et produits spécifiques sont nécessaires comme pour des macroscopies.

En alternative à une qualification en interne par le coordinateur en soudage, le fabricant peut décider de sous-traiter la qualification à un organisme externe. Dans ce cas, l’organisme externe doit démontrer qu’il respecte les exigences de la NF EN ISO/IEC 17020 (Évaluation de la conformité – Exigences pour le fonctionnement de différents types d’organismes procédant à l’inspection) et de la NF EN ISO/IEC 17024 (Évaluation de la conformité – Exigences générales pour les organismes de certification procédant à la certification de personnes). L’accréditation n’est pas exigée mais elle est le moyen le plus simple pour prouver le respect de ces exigences.

André Beyer, directeur de projet recherche – CTICM