Le soudage dans l’EN 1090-2 – Partie 4: La qualification des modes opératoires de soudage

La qualité de l’opération de soudage est assurée non seulement par les contrôles en fin de travail mais également en respectant des exigences vis-à-vis de la coordination en soudage (voir article Métalétech Le soudage dans l’EN 1090-2 – Partie 2), de la qualification des soudeurs et opérateurs en soudage (voir texte Métalétech Le soudage dans l’EN 1090-2 – Partie 3) et de la qualification des modes opératoires en soudage dont les principes généraux sont présentés dans la suite de cette publication.

Qualification des modes opératoires de soudage

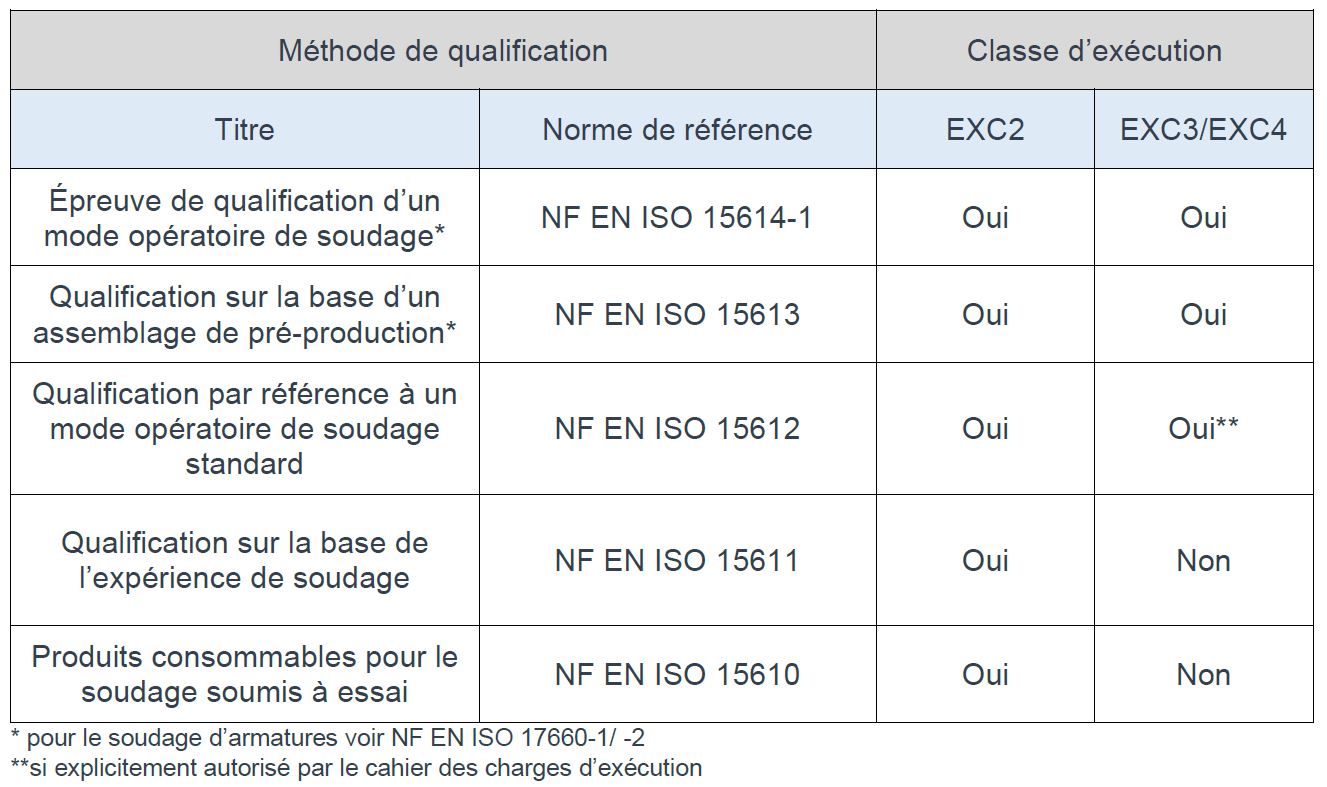

Selon la NF EN 1090-2, les soudures doivent être exécutées selon un « descriptif de mode opératoire de soudage » (DMOS) établi sur la base d’une « qualification de mode opératoire de soudage » (QMOS) préalablement réalisée. Le DMOS décrit ainsi les paramètres essentiels de soudage pour un assemblage spécifique à réaliser, entrant dans le domaine de validité d’une QMOS. Le domaine de validité dépend de la méthode de qualification utilisée qui peut être choisie par le fabricant. Les différentes méthodes de qualification sont données au Tableau 1.

On peut noter que le Tableau 1 fait référence uniquement aux classes d’exécution EXC2, EXC3 et EXC4 étant donné que la NF EN 1090-2 n’exige pas de DMOS pour l’EXC1 et par conséquent une qualification de mode opératoire n’est pas non plus exigée. Toutefois, si cela est précisé dans le cahier des charges d’exécution, il convient de fournir des instructions de travail en EXC1. Ces instructions de travail doivent préciser a minima :

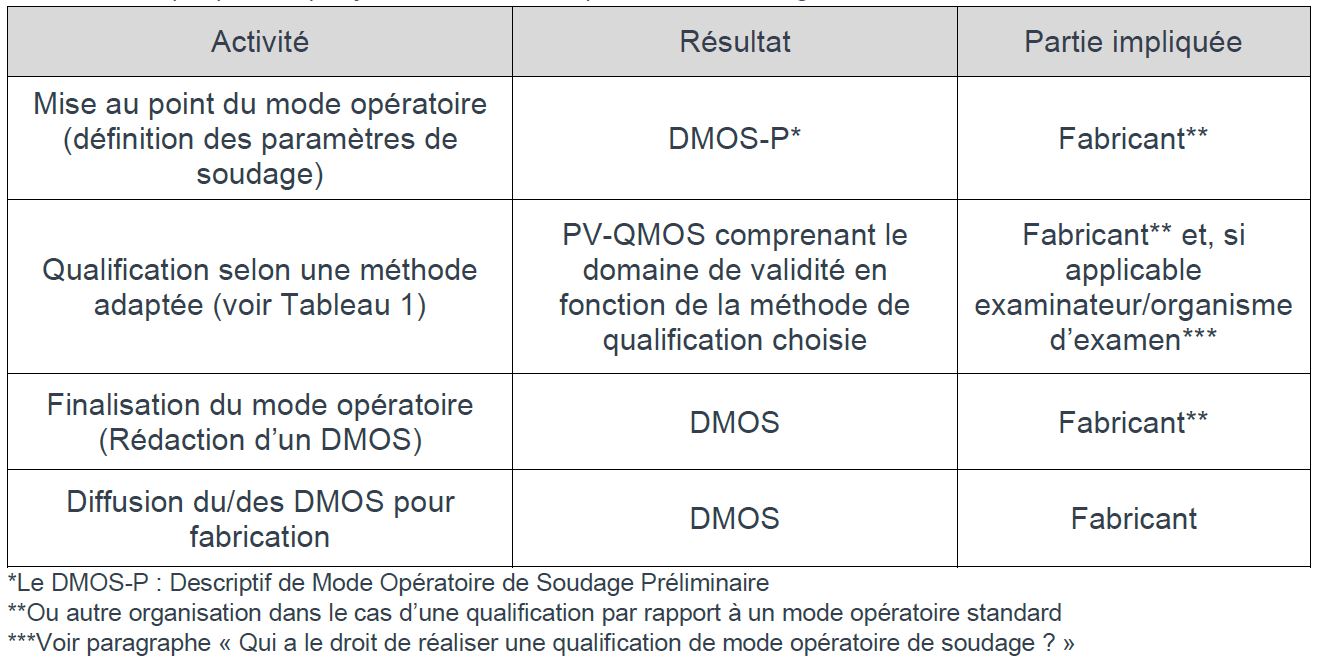

Les étapes d’une qualification de mode opératoire de soudage

Selon la NF EN ISO 15607, il est possible de distinguer quatre étapes principales pour la qualification et la mise en fabrication d’un nouveau mode opératoire de soudage. Ces étapes sont rappelées dans le tableau suivant.

Le principe de qualification en fonction de la méthode choisie

- La qualification par « Epreuve de qualification d’un mode opératoire de soudage » : voir article Métalétech

- La qualification « sur la base d’un assemblage de pré-production*» : voir article Métalétech

- La qualification « par référence à un mode opératoire de soudage standard » : voir article Métalétech

- La qualification « sur la base de l’expérience de soudage » : voir article Métalétech

- La qualification par rapport à des « Produits consommables pour le soudage soumis à essai » : voir article Métalétech

Qui a le droit de réaliser une qualification de mode opératoire de soudage ?

Comme pour la qualification des soudeurs, l’EN 1090-2 fait référence à un « examinateur » ou un « organisme d’examen ». Le coordinateur en soudage est entièrement responsable du processus de qualification et il peut agir un tant qu’examinateur pour toutes les classes d’exécution (la classe EXC1 est exclue étant donnée qu’un coordinateur en soudage n’est pas exigé). Cependant, les différentes méthodes de qualification peuvent nécessiter la réalisation d’essais (destructifs et non destructifs) pour lequel une qualification particulière est exigée (par exemple niveau COFREND 2 pour l’essai ultrason) ou pour lequel des outils et produits spécifiques sont nécessaires comme pour des macrographies.

En alternative à une qualification en interne par le coordinateur en soudage, le fabricant peut décider de sous-traiter la qualification à un organisme externe. Dans ce cas, l’organisme externe doit démontrer qu’il respecte les exigences de la NF EN ISO/IEC 17020 (Évaluation de la conformité – Exigences pour le fonctionnement de différents types d’organismes procédant à l’inspection) et de la NF EN ISO/IEC 17024 (Évaluation de la conformité – Exigences générales pour les organismes de certification procédant à la certification de personnes). L’accréditation n’est pas exigée mais elle est le moyen le plus simple pour prouver le respect de ces exigences.

André Beyer, directeur de projet recherche – CTICM