Caractéristiques mécaniques de la fonte, du fer puddlé, et des aciers anciens

À l’ère de l’économie circulaire, les opérations de réhabilitation sont de plus en plus fréquentes. Les constructeurs se voient alors confrontés à des structures comportant des matériaux plus ou moins anciens, dont les caractéristiques ne sont pas toujours connues. Le présent article vise à récapituler ce que les différents règlements anciens préconisaient en matière de résistance des matériaux.

Historique des matériaux utilisés dans la construction métallique

Le fer, la fonte et l’acier ont eu des définitions qui ont évolué au cours du temps, mais on s’accorde aujourd’hui pour les différencier en fonction du taux de carbone présent dans l’alliage ferreux : on parle de fer pur ou quasi pur lorsque la teneur en carbone est inférieure à 0,02%, d’acier lorsqu’elle est comprise entre 0,02% et 2%, et de fonte lorsqu’elle est supérieure à 2%. Cette teneur en carbone confère au matériau des propriétés spécifiques.

Depuis l’antiquité, le fer pur a été utilisé pour la réalisation d’objets et d’outils. Cependant, ses caractéristiques mécaniques limitées ont vite rendu nécessaire l’utilisation de métaux plus performants pour la construction d’ouvrages durables et résistants. Le fer pur a été utilisé occasionnellement dans les ouvrages les plus anciens, essentiellement pour des éléments d’assemblage ou de renfort.

La fonte a été utilisée pour la construction des premiers ponts métalliques (« Iron Bridge » sur la Severn, à Coalbrookdale, en 1779 ; pont des Arts à Paris en 1804), sous forme de pièces moulées en substitution à la pierre de taille. Elle a été utilisée pour les ouvrages d’art jusqu’au début du 19e siècle.

Dans le bâtiment, l’architecture en fonte se développe entre les années 1780 et 1880. Les colonnes en fontes deviennent un élément essentiel des structures métalliques de l’époque. On l’utilise également pour des éléments de façade, en particulier à New York, le matériau permettant, grâce à sa résistance, de créer des ouvertures de grande taille, tout en présentant des motifs architecturaux complexes, grâce à sa très bonne coulabilité.

Le fer puddlé est un matériau intermédiaire entre le fer pur et l’acier. Son procédé de fabrication date de la fin du 18e siècle et a permis de produire un métal plus résistant que le fer pur. Le fer puddlé était obtenu en faisant refondre la fonte dans des fours avec des scories riches en oxyde de fer, puis en la brassant (to puddle signifie brasser) pour provoquer sa décarburation. Le métal à l’état pâteux qui en résultait était soumis au marteau-pilon pour chasser les scories. Enfin, il passait au laminoir pour être étiré et obtenir des profilés, des barres et des tôles de petites dimensions. Le produit résultant était donc composé de fer presque pur, avec des inclusions de scorie siliceuse, en filaments fins.

Il a été largement utilisé dans la construction des ouvrages d’art comme dans celle des bâtiments ou de structures emblématiques, de 1830 jusqu’au début du 20e siècle.

Le pont d’Arcole à Paris, le viaduc de Garabit, la Tour Eiffel, les ossatures des grands magasins parisiens, les premiers ascenseurs à bateaux, sont autant de réalisations construites en fer puddlé.

Les premiers aciers ont été fabriqués à du milieu du 19e siècle. On doit le premier procédé de fabrication à l’anglais Henry Bessemer, dont le convertisseur a été mis au point en 1856. Le principe de fabrication consistait à envoyer de l’air sous pressions à travers un bain de fonte liquide pour en brûler les impuretés.

Les premiers aciers français ont été fabriqués grâce au procédé élaboré par Sidney Gilchrist Thomas breveté en 1877, qui est une évolution du procédé Bessemer permettant de traiter le minerai lorrain, à forte teneur en phosphore.

Pierre-Emile Martin dépose en 1864 un brevet pour un four à récupération de chaleur permettant la cofusion de fer et de fonte pour obtenir de l’acier. Ce procédé, plus lent que les deux autres, permettait une meilleure maîtrise de la méthode, et donnait des aciers de meilleure qualité.

Ces procédés traditionnels ont progressivement disparu pour laisser la place aux aciers à l’oxygène ou électriques.

Les aciers présentent une plus grande régularité dans leurs caractéristiques que les fers puddlés. Les progrès de la sidérurgie ont permis au cours du temps d’améliorer la constance des caractéristiques, les performances mécaniques, la ductilité et la soudabilité des aciers. Il a alors été possible de proposer une plus grande diversité dans les nuances d’aciers mises à la disposition des utilisateurs.

Caractéristiques mécaniques des matériaux anciens

Les procédés de fabrication de la fonte, du fer puddlé et des aciers anciens ayant évolué dans le temps, leurs caractéristiques mécaniques ont évolué en parallèle. On indique ci-après les valeurs de calcul dans les différents règlements depuis 1869.

Il est important de noter que les premiers règlements donnaient des contraintes à ne pas dépasser dans les différents éléments sous charges de calcul ou d’épreuves, non pondérées. Ce sont ces contraintes limites que l’on donne ci-après.

La circulaire du 15 juin 1869 portant sur les épreuves à faire subir aux ponts métalliques destinées aux voies de terre est la première à définir des contraintes admissibles à prendre en compte dans le dimensionnement des ouvrages :

- 1 kg/mm² pour la fonte travaillant en traction

- 5 kg/mm² pour la fonte travaillant en compression

- 6 kg/mm² pour les fers forgés travaillant à traction ou en compression

La circulaire du 9 juillet 1877 portant sur la révision des circulaires du 26 février 1858 et du 15 juin 1869 relatives aux épreuves des ponts métalliques réévalue les contraintes admissibles à prendre en compte dans le dimensionnement des ouvrages et introduit la notion de pièces travaillant en flexion :

- 1,5 kg/mm² pour la fonte travaillant en traction simple

- 3 kg/mm² pour la fonte travaillant en traction dans une pièce fléchie

- 5 kg/mm² pour la fonte travaillant en compression simple et en compression dans une pièce fléchie

- 6 kg/mm² pour les fers forgés travaillant en traction ou en compression.

La circulaire du 19 août 1891 portant sur la révision de la circulaire ministérielle du 9 juillet 1877 – Nouveau règlement relatif aux épreuves des ponts métalliques réévalue à son tour les contraintes admissibles à prendre en compte dans le dimensionnement des ouvrages, et propose pour la première fois des valeurs pour l’acier :

- 1,5 kg/mm² pour la fonte travaillant en traction simple (les commentaires explicatifs indiquent que cette valeur est donnée pour la vérification des ouvrages existants, mais que pour les constructions neuves, l’emploi de la fonte soumise à traction ne pourra être qu’exceptionnel).

- 2,5 kg/mm² pour la fonte travaillant en traction dans une pièce fléchie

- 6 kg/mm² pour la fonte travaillant en compression simple et en compression dans une pièce fléchie

- 6,5 kg/mm² pour le fer travaillant en traction, en compression ou en flexion

- 8,5 kg/mm² pour l’acier travaillant en traction, en compression ou en flexion

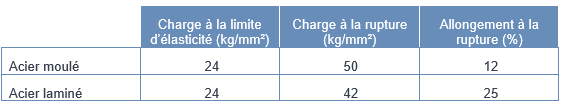

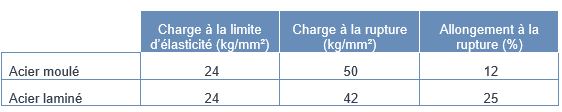

La circulaire du 8 janvier 1915, Ponts métalliques – Révision de l’arrêté réglementaire du 29 août 1891 – Règlement du ministère des travaux publics pour le calcul et les épreuves des ponts métalliques renvoie au cahier des charges général du ministère des travaux publics du 29 octobre 1913 pour les qualités attendues des aciers, mesurées lors d’essais de traction sur des éprouvettes normalisées dont la longueur est définie en fonction de la section :

En parallèle, le règlement définit les limites de sécurité en fonction des combinaisons d’action étudiées :

En appelant c les charges permanentes,

d les surcharges,

v la pression du vent à 150 kg/m²,

w la pression du vent à 250 kg/m²,

t les effets de la température,

les vérifications à mener pour les ponts-rails sont les suivantes :

(1) 0,4 (c + t) + d ≤ S1 (2) c + t + d ≤ R1

(3) 0,4 (c + t) + d + v ≤ S2 (4) c + t + d + v ≤ R2

(5) 0,4 (c + t) + w ≤ S3 (6) c + t + w ≤ R3

et pour les ponts-routes :

(1) 0,6 (c + t) + d ≤ S2 (2) c + t + d ≤ R2

(3) 0,6 (c + t) + w ≤ S3 (4) c + t + w ≤ R3

Les limites de sécurité correspondantes sont les suivantes :

- Pour l’acier laminé ou moulé, en traction ou en compression :

S1 = 8 kg/mm² R1 = 12 kg/mm²

S2 = 8,5 kg/mm² R2 = 12,5 kg/mm²

S3 = 9 kg/mm² R3 = 13 kg/mm²

- Pour l’acier laminé ou moulé, au glissement ou au cisaillement :

0,8 * les limites exposées ci-dessus

- Pour la fonte dans les ponts-rails :

Son emploi est proscrit dans les pièces susceptibles de travailler à l’extension, que ce soit par traction directe ou par flexion.

Pour les pièces en compression, seules les vérifications (2), (4) et (6) sont attendues avec les limites suivantes :

R1 = 6,5 kg/mm² R2 = R3 = 7 kg/mm²

- Pour la fonte dans les ponts-routes :

Son emploi est proscrit dans les pièces susceptibles de travailler à l’extension simple.

Pour les autres cas, seules les vérifications (2) et (4) sont attendues avec les limites suivantes :

Pièces en compression R2 = R3 = 7 kg/mm²

Extension dans les pièces fléchies R2 = R3 = 1,5 kg/mm²

La circulaire A-3 du 10 mai 1927, Ponts métalliques et ponts en béton armé – Révision et modification des circulaires su 20 octobre 1906 et du 8 janvier 1915 renvoie toujours au cahier des charges général du ministère des travaux publics du 29 octobre 1913 pour les qualités attendues des aciers, mesurées lors d’essais de traction sur des éprouvettes normalisées dont la longueur est définie en fonction de la section :

En parallèle, le règlement définit les limites de sécurité en fonction des combinaisons d’action étudiées en simplifiant la méthode de la circulaire de 1915 :

En appelant c les charges permanentes,

d les surcharges,

v la pression du vent à 150 kg/m²,

w la pression du vent à 250 kg/m²,

t les effets de la température,

les vérifications à mener pour les ponts-rails sont les suivantes :

(1) c + t + d ≤ R1

(2) c + t + d + v ≤ R2

(3) c + t + w ≤ R2

Pour les ponts-routes la justification (2) n’a pas lieu d’être menée.

Les limites de sécurité correspondantes sont les suivantes :

- Pour l’acier laminé ou moulé, en traction ou en compression :

R1 = 13 kg/mm² R2 = 14 kg/mm²

- Pour l’acier laminé ou moulé, au glissement ou au cisaillement :

0,8 * les limites exposées ci-dessus, soit :

R1 = 10,4 kg/mm² R2 = 11,2 kg/mm²

- Pour la fonte en compression :

R1 = 7 kg/mm² R2 = 8 kg/mm²

- Pour la fonte en extension dans les pièces fléchies :

R1 = R2 = 1,5 kg/mm²

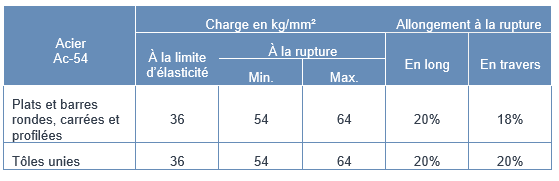

La circulaire A-1 du 7 février 1933, Travaux dépendant de l’administration des ponts et chaussées ; calcul et épreuves des ponts métalliques. – Emploi des aciers à haute résistance. – Complément du cahier des charges du 29 octobre 1913 ; du règlement du 10 mai 1927 définit les conditions de réception et de mise en œuvre d’aciers à haute résistance, et donne les limites de sécurité les concernant, pour leur utilisation dans la construction des grands ouvrages.

Les limites de sécurité correspondantes sont les suivantes :

- Pour l’acier Ac-54, en traction ou en compression :

R1 = 18 kg/mm² R2 = 19 kg/mm²

- Pour l’acier Ac-54, au glissement ou au cisaillement :

0,8 * les limites exposées ci-dessus, soit :

R1 = 14,4 kg/mm² R2 = 15,2 kg/mm²

Après 1933, apparaissent les premières normes relatives aux « produits sidérurgiques d’usage courant en acier au carbone », qui ont été publiées en 1939 puis en 1945. Leur application effective dans les produits a été rendue obligatoire par l’arrêté ministériel du 28 juin 1947. On entre dans le domaine des aciers plus facilement traçables, aux caractéristiques mécaniques plus encadrées.

Claire Rocher, chef du service diagnostic et réhabilitation – CTICM