Protection anticorrosion par revêtement #1

Afin de pérenniser durablement les structures métalliques, il est nécessaire de les protéger contre les agressions de leur environnement.

Il existe plusieurs solutions de revêtement pour la protection anticorrosion des structures et ouvrages métalliques :

- Protection par revêtement métallique

- Protection par revêtement peinture

- Protection combinée avec revêtement métallique et peinture

Chacune de ces solutions ayant ses avantages et ses limites.

Cette première partie traite des solutions de protection par revêtement métallique. La protection par peinture fera l’objet d’une deuxième partie.

Protection par revêtement métallique

Cette solution consiste à appliquer une couche de métal sur la surface métallique de la structure afin de la protéger contre les agressions extérieures et la corrosion.

Le revêtement métallique va donner une double protection :

- une protection physique qui va faire office de barrière à l’environnement extérieur ;

- une protection cathodique où le revêtement métallique déposé va jouer le rôle d’anode ; sacrificielle (qui va se corroder préférentiellement) vis-à-vis du support métallique.

Différents types de revêtements métalliques sont utilisés en fonction des exigences spécifiques de chaque application. Les plus couramment utilisés dans la construction métallique sont les suivants :

Galvanisation à chaud

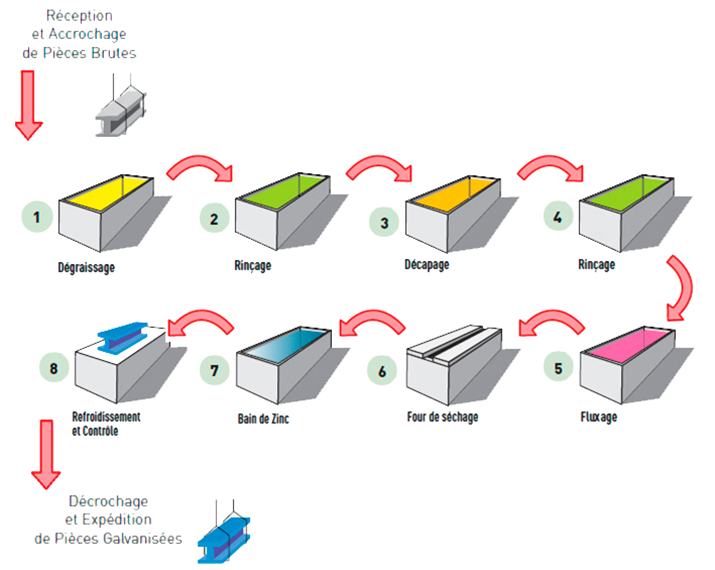

Ce procédé consiste à plonger les pièces en acier, préalablement préparées, dans un bain de zinc en fusion à environ 450°C. L’immersion de la pièce dans le bain engendre une réaction métallurgique de diffusion du zinc dans le métal conduisant à la formation de différentes couches de composés intermétalliques zinc-fer.

Le zinc ainsi déposé présente l’avantage d’avoir une très faible vitesse de corrosion par rapport à l’acier constituant la pièce et conduisant à une protection anticorrosion très longue.

On distingue 2 types de galvanisation à chaud, la galvanisation après fabrication sur pièces finies et la galvanisation en continu, appelée aussi Sendzimir sur des bandes de tôles et qui feront l’objet de diverses opérations de transformations (cisaillage, pliage, etc…) après traitement.

Le schéma ci-après montre les différentes étapes clés de la galvanisation sur produits finis :

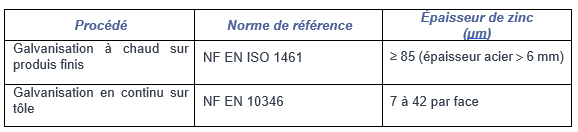

Les deux procédés de galvanisation donnent des propriétés différentes au revêtement métallique obtenu.

Avec la galvanisation à chaud sur produits finis, l’épaisseur de la couche de zinc, l’aspect et la résistance de cette couche dépendront de la composition chimique de l’acier (NF A 35-503) et de l’épaisseur de la pièce galvanisée.

Avantages

Protection intégrale de la pièce.

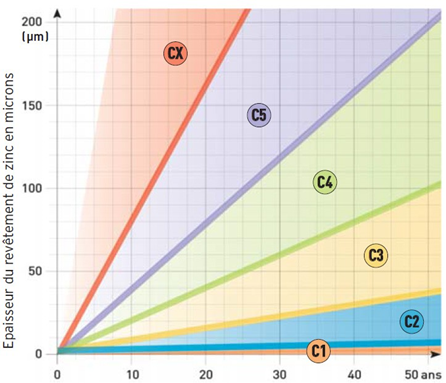

Faible vitesse de corrosion et longue durée de vie (selon agressivité de l’environnement).

Double protection : protection cathodique et protection physique (effet barrière).

Produits recyclables.

Peut-être compléter par un revêtement organique pour augmenter la protection anticorrosion ou pour raison esthétique. (Voir partie 2)

Limites

Traitement uniquement en usine.

Taille des pièces limitées par les dimensions des bains de galvanisation.

Nécessite une étude en amont pour la conception des pièces (assemblage, cordon de soudure, corps creux, etc…) ;

Retouches et réparations

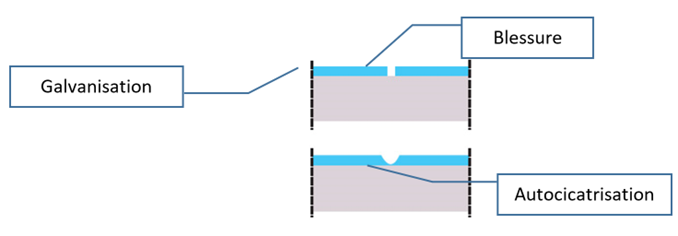

La galvanisation a la particularité d’offrir une protection cathodique sacrificielle en cas de petites blessures suites à un choc dans le revêtement de zinc. Un phénomène « d’autocicatrisation » se produit au droit de la rayure.

Pour des zones plus importantes où la galvanisation a localement été détruite lors d’opérations de transport, montage, usinage… il convient de reconditionner le revêtement conformément à la norme ISO 1461. Le reconditionnement se fera à l’aide :

- d’une peinture au zinc ayant une teneur en poudre de zinc supérieure ou égale à 80%,

- d’une peinture au zinc à base de pigment de zinc lamellaire,

- d’une pâte de zinc ou d’une baguette d’alliage de zinc,

- d’une projection thermique de zinc.

Les défauts ne doivent pas dépasser 0,5% de la surface de la pièce et chaque défaut ne doit pas mesurer plus de 10 cm².

Variantes de la galvanisation

Le bain de zinc peut être remplacé par un bain d’alliage de zinc avec différents éléments comme de l’aluminium, du magnésium, etc….

Le procédé reste identique à la galvanisation, c’est-à-dire le trempage des pièces en acier dans un bain de métal en fusion.

Chaque composition de bain donnera des propriétés (épaisseur, aspect, résistance à la corrosion, etc…) différentes au revêtement métallique obtenu.

Le principe de réparation est identique à la galvanisation. Et comme pour cette dernière, le revêtement métallique obtenu peut être complété par un revêtement organique pour renforcer la protection anticorrosion.

Métallisation

Ce procédé consiste à projeter à l’aide d’un pistolet du zinc, de l’aluminium ou un alliage zinc-aluminium fondu sur le subjectile métallique. Comme pour la galvanisation ou variantes de la galvanisation, la métallisation est une protection cathodique par anode sacrificielle.

Avec cette technique les épaisseurs de revêtement métallique atteintes sont importantes, généralement supérieure à 100 µm.

Il existe deux procédés de métallisation : métallisation à la flamme ou à l’arc. La norme NF EN ISO 2063 spécifie les exigences pour la protection anticorrosion par projection thermique.

Avantages

Très bonne protection contre la corrosion.

Longue durée de vie.

En atelier et sur site.

Inconvénients

Nécessite une préparation de surface avant traitement plus élevée que pour la galvanisation.

Coût du procédé élevé.

Retouches et réparations

La métallisation est généralement complétée par un traitement de colmatage et par un revêtement peinture.

Les éventuelles retouches avant mise en peinture se feront par métallisation localisée ou par l’application d’une peinture riche en zinc.

Électrozinguage

Ce procédé consiste à réaliser l’électrolyse d’une solution aqueuse contenant des sels métalliques (zinc, aluminium, magnésium, etc…) dans laquelle est plongée les pièces métalliques à traiter. Une fine couche de revêtement métallique se crée à la surface des pièces.

Les épaisseurs de dépôt sont faibles comparativement à la galvanisation ou à la métallisation.

Avantages

Procédé simple et peu couteux.

Inconvénients

Limité à de petites pièces (boulonnerie, quincaillerie, etc…).

Faible résistance à la corrosion compte tenu des faibles épaisseurs de revêtement obtenues : limité à des atmosphères peu agressives et en intérieur.

Références

NF EN ISO 1461 : Revêtements par galvanisation à chaud sur produits finis en fonte et en acier – Spécifications et méthodes d’essai

NF EN 10346 : Produits plats en acier revêtus en continu par immersion à chaud pour formage à froid – Conditions techniques de livraison

NF EN ISO 2063 : Projection thermique – Zinc, aluminium et alliages de ces métaux

Olivier Mouatt, directeur de projet matériaux et corrosion, CTICM