Procédés de soudage en construction métallique

Dans le domaine de la construction métallique, le soudage représente un moyen d’assemblage important. Notamment, quand l’objectif est de créer un assemblage permanent, avec continuité de matière et sans jeu la soudure est utilisée au lieu d’un assemblage par boulon. Dans cette publication, les principes et champs d’application des principaux procédés de soudage utilisés dans le domaine de la Construction Métallique sont présentés.

Généralités

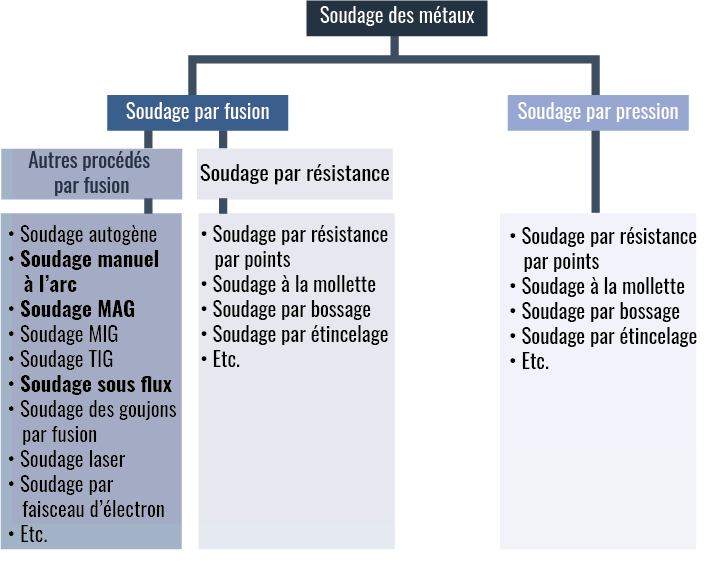

Comme le montre la Figure 1, il existe une large variété de procédés de soudure. Cependant, dans le domaine de la Construction Métallique, l’utilisation est limitée à un petit nombre. En effet, pour le soudage des structures en acier, les procédés du soudage manuel à l’arc, du soudage à l’arc avec électrode fusible et le soudage sous flux sont principalement utilisés. Par conséquent, les procédés en gras de la Figure 1 seront présentés ci-après. Toutefois, certains autres procédés sont utilisés pour des applications particulières en Construction Métallique. Par exemple, pour créer des poutres mixtes, les goujons (connecteurs) sont soudés sur la poutre en acier par le « soudage à l’arc des goujons par fusion ». On peut noter que la NF EN ISO 4063 définit la nomenclature pour approximativement 80 procédés et variantes du soudage des métaux.

Figure 1 : Classification de certains

procédés de soudage

Soudage manuel à l’arc avec électrode enrobée

Le soudage manuel à l’arc avec une électrode enrobée, procédé 111 selon la nomenclature de la NF EN ISO 4063, est un procédé flexible et utilisable dans toutes les positions de soudage, pour une large gamme de matériaux métalliques (par exemple, tous les matériaux ferreux soudables). Le soudage manuel avec l’électrode enrobée peut être économique pour des épaisseurs de plat d’environ 1,5 mm à 20 mm. Toutefois, comme l’électrode est livrée en forme de « bâton », le soudeur/la soudeuse doit l’échanger manuellement réduisant ainsi le taux de dépôt net (kg de métal d’apport déposé par heure de travail ; environ 1-3 kg/h) du procédé. Cependant, grâce à l’appareillage simple, le soudage manuel est notamment utilisé sur le chantier et à l’air libre.

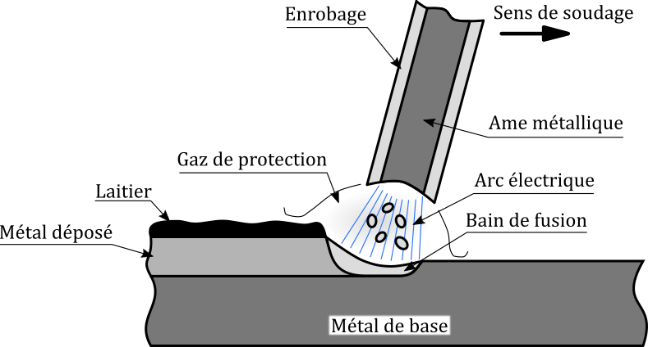

Le principe du procédé est schématiquement représenté à la Figure 2. Un arc électrique est créé entre la pièce à souder et l’électrode. La chaleur générée par l’arc fait fondre le matériau de base, le métal d’apport (« Ame métallique » à la Figure 2) et l’enrobage de l’électrode. La fonction de l’enrobage consiste notamment dans la création du gaz de protection et du laitier qui protègent, respectivement, l’arc électrique et le bain de fusion de l’air. Certains enrobages contiennent également des éléments d’alliage qui peuvent favorablement influencés la métallurgie de la soudure. Finalement, les électrodes « haute performance » possèdent des enrobages enrichis en métal ce qui conduit à une augmentation considérable du taux de dépôt. On peut se référer à la norme NF EN ISO 2560 pour trouver plus d’information sur la nomenclature des électrodes et les types d’enrobage.

Figure 2 : Soudage manuel à l’arc – schéma de fonctionnement

Soudage à l’arc avec électrode fusible sous protection gazeuse

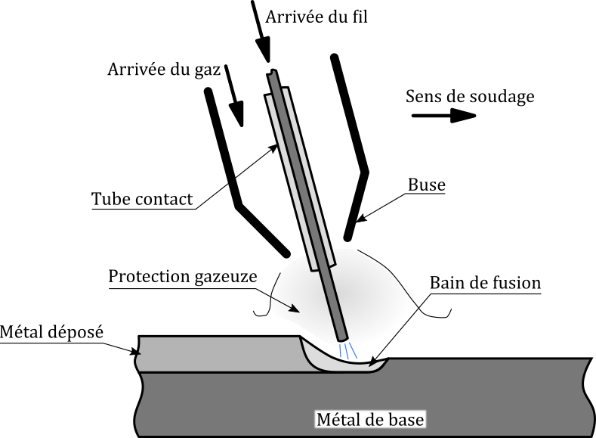

Le soudage à l’arc avec électrode fusible sous protection gazeuse, dont le principe de fonctionnement est représenté à la Figure 3, regroupe plusieurs procédés. En fonction du gaz de protection on distingue les procédés MIG – soudage à l’arc sous protection de gaz inerte (procédé 131, 132 et 133 selon la NF EN ISO 4063) – et les procédés MAG (procédé 135, 136 et 138 selon la NF EN ISO 4063) – soudage à l’arc sous protection de gaz actif. Les procédés MAG sont utilisés pour les structures en acier tandis que les procédés MIG sont utilisés pour les métaux non ferreux. En fonction du fil métallique servant comme électrode, on distingue :

- Le procédé 135 – soudage MAG avec fil-électrode fusible (avec fil non-fourré) ;

- Le procédé 136 – soudage MAG avec fil fourré de flux ;

- Le procédé 138 –soudage MAG avec fil fourré de poudre métallique.

Les fils sont normés selon la NF EN ISO 14341 (fil-électrode) et selon la NF EN ISO 17632 (fils fourrés). Même si on a une certaine variété de procédé MIG/MAG, le principe de travail est très similaire. En effet, un fil, livré en forme de bobine, alimente la torche de soudure en continue. La torche de soudure est également alimentée en gaz de protection. Dans le cas du procédé MAG, on peut utiliser des mélanges gazeux riches en Argon ou du dioxyde de carbone (CO2). Les gaz, dont la norme de référence est la NF EN ISO 14175, protègent, comme pour le procédé 111, l’arc électrique de l’air ambiante. L’arc électrique fait fondre le métal de base et le fil métallique. Comme le fil métallique est alimenté en continue contrairement à l’électrode du procédé 111, il est possible d’atteindre un taux de dépôt nettement supérieur au soudage manuel avec électrode fusible. Selon les paramètres de soudage et le diamètre du fil, on peut alors atteindre des taux d’environ 7 kg/h. Grace à ce taux de dépôt assez élevé et son large champ d’application (toutes les positions de soudage possibles, épaisseurs à partir de 0,8 mm) l’utilisation du procédé MAG a fortement augmenté dans les 40 dernières années. En plus, notamment dans l’atelier, les procédés MAG ont largement remplacé le soudage manuel à l’arc.

Figure 3 : Soudage MAG – schéma de fonctionnement

Soudage à l’arc sous flux

Le soudage à l’arc sous flux regroupe à nouveau plusieurs procédés. En fonction de l’électrode utilisée et de la poudre, on distingue :

- Le procédé 121 – soudage à l’arc sous flux avec un seul fil ;

- Le procédé 122 – soudage à l’arc sous flux avec une seule électrode en feuillard ;

- Le procédé 124 – soudage à l’arc sous flux avec addition de poudre métallique ;

- Le procédé 125 – soudage à l’arc sous flux avec fil fourré ;

- Le procédé 126 – soudage à l’arc sous flux avec électrode en feuillard fourré.

Grâce à un ampérage important (500 A – 2000 A), il est possible d’atteindre des taux de dépôt très élevés atteignant jusqu’à 25 kg/h si un seul fil est utilisé. L’utilisation de plusieurs fils peut augmenter le taux de dépôt jusqu’à 90 kg/h. Toutefois, le mode de fonctionnement du procédé limite son application aux positions de soudage PA (position à plat), PB (position en angle à plat) et, dans une moindre mesure, PC (position en corniche). De plus, on peut noter qu’en raison d’apport d’énergie assez importante ce procédé est utilisé pour des épaisseurs de plat supérieures à 5 mm (éventuellement à partir de 3 mm). Ces limites et avantages conduisent directement au champ d’application qui couvre des plats de grandes épaisseurs, des soudures assez longues et, de préférence, linéaires. Dans la Construction Métallique le soudage sous flux est alors notamment utilisé pour la fabrication de PRS.

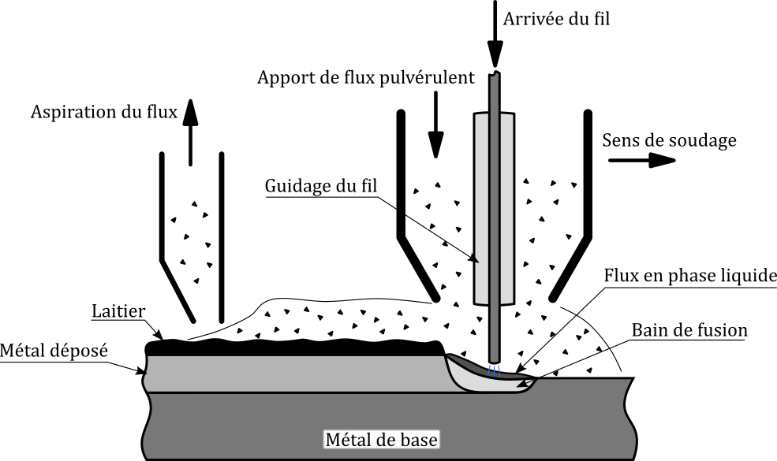

La Figure 4 montre schématiquement le principe de fonctionnement du procédé sous flux avec un seul fil (procédé 121). La tête de soudage est alimentée par un fil continu (similairement au procédé MAG) et par la poudre de protection. L’arc électrique permet de fondre le métal de base, une partie de la poudre et le fil. La poudre protège le bain de fusion, forme le laitier protégeant le métal déposé d’un refroidissement trop rapide et apporte des éléments d’alliage (par exemple Mn, Si, Cr, Ni) à la soudure pour améliorer ses caractéristiques métallurgiques. On peut noter que la torche est guidée automatiquement par un chariot ou par un bras mécanique selon un programme sélectionné par l’opérateur soudeur. Toutefois, l’opérateur soudeur peut modifier les paramètres de soudage pendant l’opération. Finalement, la poudre non fondue est aspirée et peut être utilisée à nouveau pour l’opération de soudage.

Figure 4 : Soudage sous flux – schéma de fonctionnement

André Beyer, chef de projet recherche – CTICM